管架注塑模具设计

摘要:

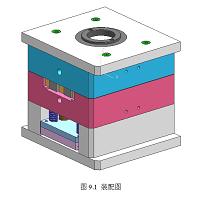

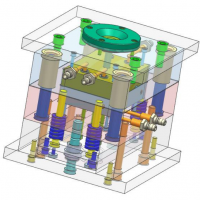

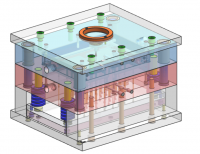

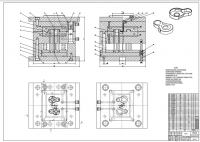

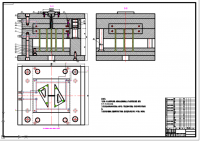

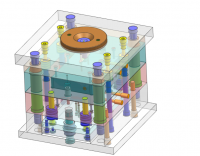

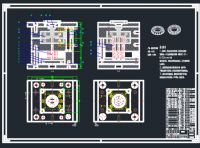

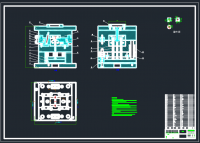

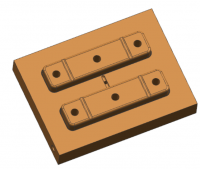

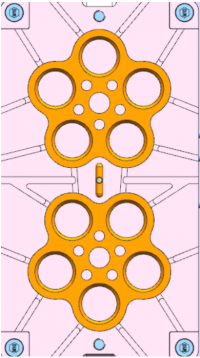

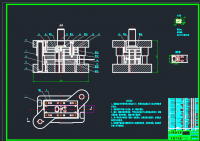

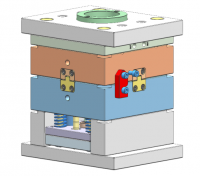

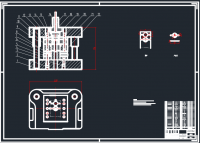

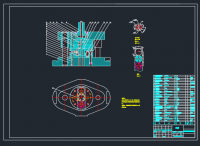

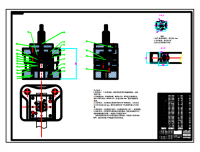

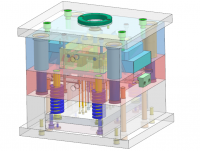

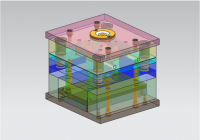

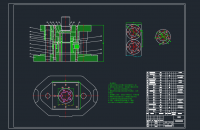

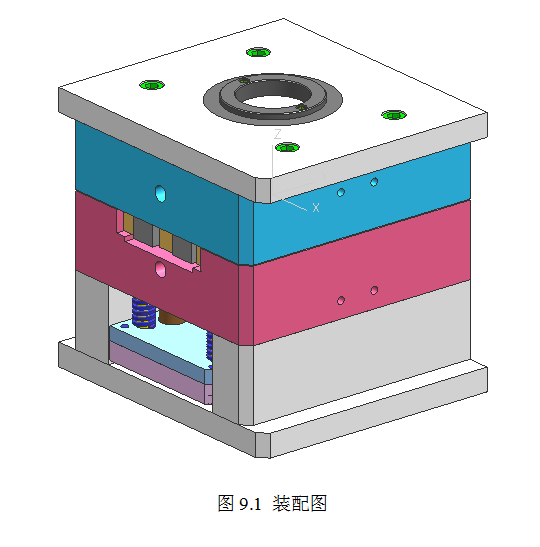

本次毕业设计课题是管架的注塑模设计,针对这一课题,分析了管架的结构特点及成型材料的成型特征。通过对产品的正确分析,设计了一副一模四腔的塑料模具。详细地叙述了模具成型零件包括设计方案、选择最佳的设计方案、型腔、型芯等设计,利用软件进行分模、重要零件的工艺参数的选择与计算,浇注系统、冷却系统以及其它结构的设计过程,并利用UG软件绘制三维实体;Auto CAD绘制二维图模具设计,编制设计工艺卡、接着书写说明书、修正。

关键词:管架;注塑模;模具设计。

Abstract:

The graduation project is the subject of the injection mold design of pipe frame,aiming at the problem, analysis of forming characteristics of structure characteristics and molding material pipe rack. The right analysis of the product, a mold four cavity plastic mold design. Detailed description of the design, including the selection of design scheme, the optimal cavity, core molding parts, selection and calculation of the parameters important parts of the mold, using the software,pouring system, cooling system and the design process of other structures, and rendering of 3D entity with UG software drawing die; design drawing of Auto CAD,the design process card, then writing instructions, correction.

Keyword:The pipe rack; injection mold; mold design.

目录

第一章 绪论 9

1.1论文的主要设计目的,内容和关键技术问题.........................................9

第二章 塑胶模具成型选材 9

2.1 材料选择 10

2.2 选用材料基本特性 11

2.3用材料主要用途 11

2.4 选用材料成型特点 11

2.5 关于ABS塑料的数据(物理、热性能) 12

2.6 ABS的成型条件 13

第三章 管架成型工艺分析 13

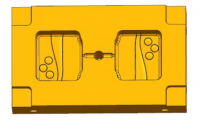

3.1制品结构和形状分析 14

3.2 塑件的分析 15

第四章 型腔布置 16

4.1 型腔数目的确定 16

4.2 型腔的排列 17

第五章 分型面的选择 18

第六章 排气系统的设计 19

第七章 成型零件的设计 19

第八章 浇注系统设计 21

8.1 浇注系统的设计 21

8.2 主流道的设计 21

8.3 分流道的设计 22

8.4 浇口设计 23

第九章 模架选择与校核 24

9.1 模架选择 24

第十章 注塑机的校核 25

第十一章 脱模机构设计 27

11.1 顶出机构原则 27

11.2 脱模机构的选用: 27

第十二章 冷却装置设计 27

第十三章 总结 28

小结:.................................................................................................................28

致谢:.................................................................................................................29

参考文献: 30

第一章绪论

1.1论文的主要设计目的,内容和关键技术问题

1.1.1设计目的

(1)通过对模具的设计能够大致掌握设计步骤和解决设计过程中出现的问题。

(2)了解模具设计的加工工艺和加工过程。

(3)了解尺寸标注之间的关系,大概能了解下机床方面的性能对机床有更深入的了解。

(4)掌握制图能力和加强识图能力。

1.1.2.设计的主要内容

本论文主要是对管架和模具设计做了探讨和研究,主要有以下几个方面:

(1)介绍了塑料模具在当前社会的发展状况和管架发展的结构形式状况,材料的选择以这些情况为主要思路,设计出管架的结构形式。

(2)根据管架的结构形式,选出模具的基本模架,然后根据管架的工艺要求设计出管架的成型零件和磨具的所有构件。

(3)设计的关键技术问题:在设计的过程中要解决的问题有很多,主要是各个构件相互配合的问题,各个构件之间选用合适配合方式,使各个构件之间不发生碰撞,灵活自如,整个模具平稳运作。

第二章 管架成型材料的选择和工艺参数

2.1.材料选择

目前,塑件材料主要分为热固性塑料和热塑性材料两大类,本次设计采用的热塑性材料即ABS塑料,ABS,即丙烯腈—丁二烯—苯乙烯共聚物。ABS 为热塑性塑料,加热时变软以至流动,冷却时变硬,这种过程是可逆的,可以反复进行。

2.2成型工艺参数

塑件的成型参数主要是温度,压力,时间和背压。

1.注射温度

注射成型中需要控制的温度有烘干温度。料筒温度,喷嘴温度,模腔温度等。

(1).烘干温度:直接影响制件的表面状况(射纹及光泽度)。

(2)料筒温度:主要影响加工性能,其次影响制件的表面质量和光泽。

(3)喷嘴温度:为防止喷嘴流延,通常控制在比料筒温度低些,但又不能使射嘴堵塞,另外熔料通过射嘴时会使喷嘴孔升温。

(4)模腔温度:直接影响塑件尺寸及性能,生产周期及脱模短,根据塑件的特征通过冷却水或模温机来控温。

2.压力,注射成型过程中包括注射压力和保持压力,他们都直接影响塑料的塑化和塑件的质量。

(1)注射压力,在射出过程中,压力急剧上升,最终到达一个峰值就称注射压力。

(2)保持压力,从注射完毕到浇口完全冷却封闭这段时间要靠相当高的保持压力支持,以补充靠近浇口位置的料量,并在浇口冷凝封闭前制止料倒流到料筒。

3.时间,一次成型周期包括注射时间(冲模时间和保压时间),闭模冷却时间和其它时间,生产中冲模时间为3~5S,注射时间的保压时间一般约为20~120.在浇口处熔料凝结之前,保压时间的长短对塑件尺寸精度有直接的影响。冷却时间取决于塑件厚度塑件的热性能等,冷却时间约为30~120范围内,冷却时间过长会对复杂塑件造成脱模困难。

4.背压,背压是指螺杆反转后退储料时所需要克服的压力。采用高背压有利于色料的分散和塑料的融合,但却同时延长了螺杆回旋时间,降低了纤维的长度,增加了注塑机的压力,因此背压应该低一些,不应超过注塑压力的20%。

2.3用材料主要用途

ABS 在机械工业中用来制造玩具、泵页轮、轴承、把手、管道、电机外壳、仪表壳、水箱外壳、蓄电池槽、冷藏库和冰箱衬里等。汽车工业上用ABS 制造汽车挡泥板、扶手、热空气调节导管、加热器等,还有用ABS 夹层板制小轿车车身。ABS 还可以用来制作水表外壳、纺织器材、电器零件、文教体育用品、玩具、电子等。

2.4 选用材料成型特点

ABS 在升温时粘度增高,所以成型压力较高,塑料上的脱模斜度宜稍大;ABS易吸水,成型加工前应进行干燥处理,含水量应应小于0.3%,要求表面光泽的塑件应要求长时间预热干燥;流动性中等,溢边料0.04 左右;易产生熔接痕,模具设计时应注意尽量减小浇注系统对料流的阻力;在正常的成型条件下,壁厚、熔料温度及收缩率影响极小。要求塑件精度高时,模具温度可控制在50~60oC,要求塑件光泽和耐热时,应控制在60~80oC。模具设计时应注意浇注系统,选择好进料口位置、形式。推出力过大或机械加工时塑件表面呈“白色”痕迹。脱模斜度宜取2o以上。

2.5 关于ABS 塑料的数据(物理、热性能)

密度:1.02~1.16g/cm3

质量体积:0.86~ 0.98cm3/g

吸水率(24h 长时间):0.2~ 0.4%

熔点(或黏流温度):130~160oC

熔融指数(MFI):200oC、载荷50N、喷嘴直径2.09 时,0.41~0.82g/10min

维卡针入度:71~122oC

马丁耐热:63oC

热变形温度(0.45MPa):90~108oC

热变形温度(1.8MPa):83~103oC

线膨胀系数:7.0×10-5/oC

计算收缩率:0.4~0.7%

比热容:1470J/(Kg·K)

热导率:0.263W/(m·K)

燃烧性:慢

2.6 ABS 的成型条件

注射机成型类型:螺杆式

密度:1.02~1.16g/cm3

计算收缩率:0.3~0.8%

预热温度:80~85oC

预热时间:2~3h

料筒温度(后期):150~170oC

料筒温度(中期):170~180oC

料筒温度(后期):180~200oC

喷嘴温度:170~180oC

模具温度:50~80oC

注射压力:60~100Mpa

成型时间(注射时间):20~90s

成型时间(高压时间):0~5s

成型时间(冷却时间):20~120s

成型时间(总周期):50~220s

螺杆转速:30r/min

通用注射机类型:螺杆式、柱塞式均可

后处理方法:红外线灯、烘箱

后处理温度:70oC

后处理时间:2~4/h

参考文献:

[1]赵万生主编.特种加工技术.北京:高等教育出版社.2001.7

[2]廖先钊主编.互换性与技术测量-4 版.北京:中国计量出版社,2000.1

[3]沈其文主编.材料成型工艺基础(第二版).武汉:华中科技大学出版社,2001.9

[4]李德群,肖祥芷.模具CAD/CAE/CAM 的发展概况及趋势[J].模具工业.2005

[5]张克惠.塑料材料学[M].西北工业大学出版社.2000

[6]田学军.注塑过程分析及工艺参数设定[J].机械工程师.2005,8

[7]黄锐.塑料成型工艺学[M].中国轻工业出版社.2005

[8]申开智.塑料成型模具[M].中国轻工业出版社.2005

[9]刘国钧,陈绍业,王凤翥.图书馆目录.第1版.北京:高等教育出版社,1957

[10]傅承义,陈运泰,祁贵中.地球物理学基础.北京:科学出版社,1985,447

[11]华罗庚,王元.论一致分布与近似分析.中国科学,1973(4):339~357

[12]张筑生.微分半动力系统的不变集研究:[学位论文],北京:数学系统学研究所,1983