基于筒体铸件铸造工艺数字化实现

摘要:铸造技术的发展的应用对我国经济的发展有重大的意义。铸造的过程即高温金属溶液在固定的型腔中冲型,冷却凝固以获得优质铸件的过程,铸件质量的好坏在很大程度上与工艺的设计有关,因此铸造工艺的设计就显得尤为重要。该论文通过对筒体铸件的分析选定铸造方式即采用砂型铸造。通过对筒体铸件的工艺分析,工艺参数的确定,砂芯的设计,浇注系统的设计和冒口存在的分析具体地展示铸件工艺的详细设计。

关键词:砂型铸造;筒体铸件;工艺分析;工艺参数;砂芯;浇注系统;冒口。

Digital Realization of Casting Process Based on Barrel Casting

Abstract: The development and application of foundry technology is of great significance to the development of China's economy. The process of casting that the high temperature metal solution cools and solderers in a fixed cavity to obtain high quality castings. The quality of the castings is related to process design to a great extent, so the casting process design is particularly important. In this paper, sand mold casting is used to select the casting methodically analyzing the simple casting. The detailed design of the casting process is demonstrated by the analysis of the process analysis, the determination of Rochester parameters, the design of the sand core, the design of the gating system and the analysis of the riser of the simplified casting process.

Key words: Sand casting. Simple casting, Process analysis, Process parameter, Sand core Gating system Digitalize Realization of Casting Process Based on Barents Casting

目录

基于筒体铸件铸造工艺数字化实现 1

目录 1

第一章 绪论 3

1.1铸造的特点 3

1.2课题研究的内容 3

第二章 筒体铸件的铸造工艺分析 4

2.1铸件材料分析 4

2.2筒体铸件的结构分析 4

2.3筒体铸件的技术要求 5

2.4造型,造芯材料的选择 5

2.6筒体浇注位置的选择 8

2.6.1浇注位置选择的原则 8

2.7筒体铸件分型面的选择 11

2.8铸件吃砂量的确定 12

第三章 铸件工艺参数的确定 13

3.1铸件的铸造收缩率 13

3.2机械加工余量 14

3.3 起模斜度 14

3.4 最小铸出孔及槽 14

3.5 工艺肋和反变形量 15

3.6分型负数和型芯负数 15

第四章 砂芯的设计 16

4.1砂芯的概念 16

4.2芯头的设计 16

4.2.1芯头长度 16

4.2.2芯头的斜度及间隙 17

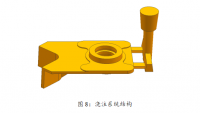

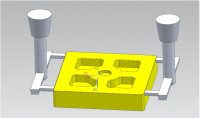

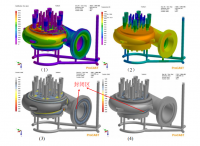

第五章 浇注系统的设计 18

5.2 内浇道的设计 18

5.3 横浇道的设计 20

5.4直浇道的设计 21

5.5浇口杯的设计 21

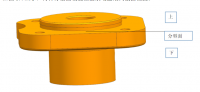

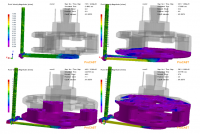

第六章 冒口及冷铁的设计 22

6.1冒口设计的原则 22

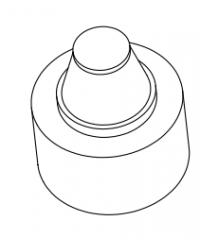

6.2冒口的类型及具体参数 23

6.3冷铁的设置 24

总结和致谢 25

附录: 26

第一章 绪论

1.1铸造的特点

铸造的方法诸多,砂型铸造和特种铸造作为现代铸造行业的两大总分类,运用的也比较广泛。而砂型铸造按其砂型的材料及铸型的种类不同又可以分为湿砂型、干砂型和表面干型三种。砂型铸造运用范围比较广泛,其形状及大小、复杂程度不受限制,几乎所有的金属都可以应用而且对于原材料的要求也不苛刻,故砂型的成本较低,经济。但任何事物都有两面性,砂型铸造的劳动环境差,虽然已经规定不使用干砂型铸造减少了对环境的污染,但工作车间还是很不尽人意。同时工序较多,在设计时存在较多问题,对铸件质量影响的因素较多,因此对精密铸件适用性小。特种铸造的分类又有很多,它的许多铸造方式较砂型铸造而言精密度较高且经济需求量较大,一般运用于精密铸件的量产。出于设计对于该筒体铸件,明显应采用砂型铸造。

1.2课题研究的内容

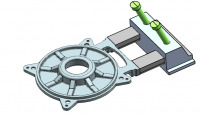

本文通过用NX建立几何模型,结合砂型铸造在对铸件冲型情况进行分析。通过对铸件的分析(分型面的选择与浇注系统开设方式方案的讨论)方案的利弊确定最合适的方式以获得优质的铸件。

(1)铸造工艺准备,包括对铸件材料的分析选择何种方式,对造型造芯材料的分析和铸件的技术要求。

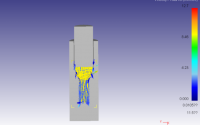

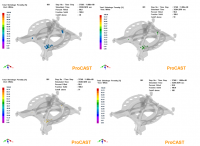

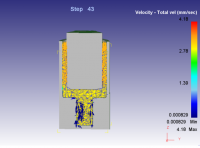

(2)结合砂型铸造理论,选择合适的分型面和浇注系统,计算工艺参数,设计浇注系统和冒口及冷铁及分析情况等。

(3)验算铸件成品率,完成工艺卡、工艺图及后续,完成说明书。

第二章筒体铸件的铸造工艺分析

2.1铸件材料分析

该铸件采用HT200属于灰铸铁类型,含义为该材料含C量为3.2-3.5%,含Si量1.9-2.3%,含Mn量0.6-0.8%,含P、S量分别小于等于0.3%和0.12%具有优越的铸造性能,良好的切削性能和较为简单的生产方法,因此广泛地运用于各个领域。对于铸造而言灰铸铁的铸造性能是所有金属中最好的,就HT200而言属于低强度灰铸铁,在熔炼浇注时有较好的流动性,而且凝固收缩时体积变化不大,所以能浇注出既薄又复杂的零件。该铸件本身壁厚较薄,因此采用砂型铸造最为合适。

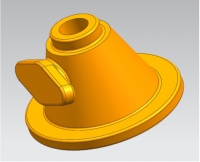

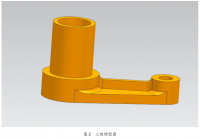

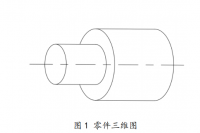

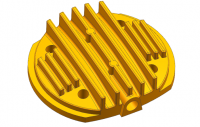

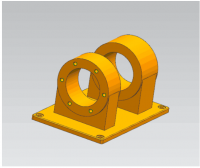

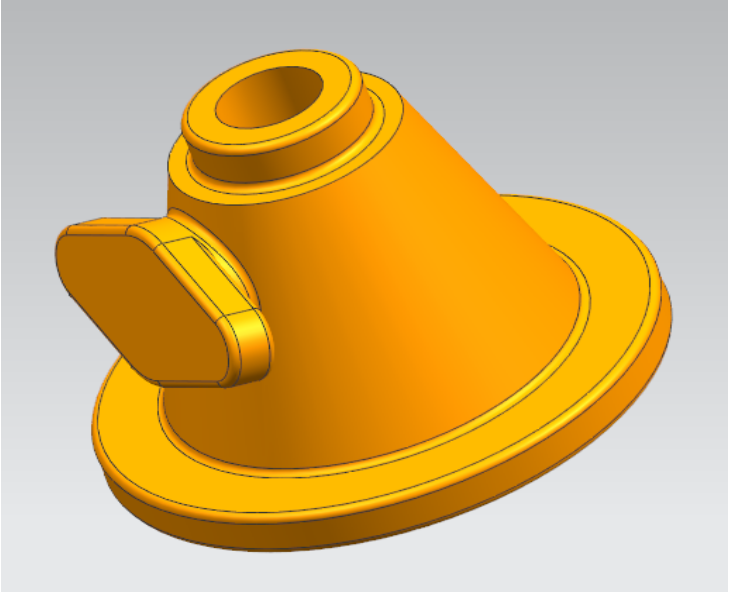

2.2筒体铸件的结构分析

本零件最大轮廓尺寸小于200mm,且壁厚为5mm如图2-1,为保证铸件在浇注过程中出现冷隔或浇不足等缺陷。由手册结合铸件该铸件采用灰铸铁可行。该零件结构比较简单,中间是一个锥形套筒,其底圆直径为90mm,壁厚为5mm,套筒之上是一个外径为35mm内径为25mm的圆环,圆环高度为12mm厚5,零件最下方是一个直径为125mm,高8mm,6个直径为8的圆孔均匀分布的环与锥形套筒相连,右边一个凸台与其相贯,内孔直径为30外层为40,凸台上2个φ7的圆中心距为60mm,中心到零件底面的距离为50mm,零件总高85mm。

由于该零件壁厚分布比较均匀,内壁厚为5mm,底面高度为8mm,右端凸台厚为8mm,满足手册最小铸件壁厚要求3-4mm结构合理,故无需调整。

参考文献

[1]王冉友,王泽华等铸造工艺设计及应用[M]北京:机械工业出版社,2016.1

[2]李魁盛,李国禄,李日铸件成型技术入门与精通[M]北京:机械工业出版社,2011.10

[3]李弘英,实用铸造应用技术与实践[M]北京:化学工业出版社,2015.11

[4]韩小峰,铸造生产与工艺工装设计[M]长沙:中南大学出版社,2010.10

[5]黄志光,铸件内在缺陷分析与防止[M]北京:机械工业出版社,2011.1

[6]谢应良,典型铸铁件铸造实践[M]北京:机械工业出版社,2013.7

[7]李新亚,铸造手册第5卷铸造工艺[M]北京:机械工艺出版社,2011

附录:

1. 零件图

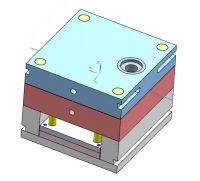

2. 3D造型图

3. 铸造工艺图

4. 铸件图

5. 工艺卡