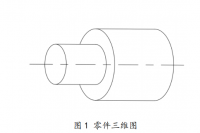

E 件-蜗壳的铸造工艺设计

摘 要

本次铸造工艺为 E 件-蜗壳的铸造工艺。蜗壳材质为 QT500-7,用于反击式水轮机,

属于中型铸件。

蜗壳具有较多的曲面,结构复杂,最大壁厚为 100mm,最小壁厚为 30mm,主要壁厚

为 60mm,且外轮廓尺寸最大处并非平面,因此,无法使用平面分型,需要采用曲面分

型。砂芯外轮廓的尺寸最大处也不是平面,因此,在使用芯盒制作砂芯时,同样无法使用

平面分型,都需要采用曲面分型。

本次工艺采用树脂砂造型,开放式底注式浇注系统。浇注系统设计了三种底注式的浇

注方案,第一种未在法兰盘下设置内浇口,第二种在法兰盘下设置一个内浇口,第三种在

法兰盘下设置了两个内浇口,使用 ProCAST 仿真模拟软件分别对其进行初步模拟,分析

模拟结果的充型过程、缺陷分布以及工艺改进性等方面,最终浇注系统选择在法兰盘下设 置两个内浇口的底注式浇注系统,从而保证了铁水均分,使铁水保持水平上升,铁水飞溅

较小,避免冲击砂型,充分保证铸件重要的工作部位,提高铸件质量。

在工艺改进中,设计了 6 个顶缩颈冒口进行补缩,并在热节处设置冷铁,通过多次调

整冒口与冷铁的位置,使铸件产生有利于最终铸件综合性能的顺序凝固方式,消除了铸件

中的缺陷,并且保证铸件有较高的工艺出品率,符合工厂生产中经济性的原则。

合金熔炼时,采用中频炉熔化铁液,出铁温度在 1450℃~1480℃,采用冲入法进行球

化处理,球化剂的牌号为 FeSiMg8RE5,孕育剂的牌号为 FeSi75,炉前检验合格后,快速浇

注,控制浇注时间在 15min 以内,防止球化孕育衰退。

关键词: E 件-蜗壳 底注式 铸造工艺优化

目 录 摘 要...........................................................................................................................................1

1 零件的特点及工艺分析.........................................................................................................2

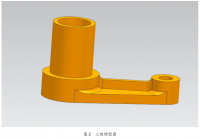

1.1 零件结构特点分析........................................................................................................... 2

1.3 铸件材质特点................................................................................................................... 3

2 造型材料选择.........................................................................................................................3

2.1 造型材料的选用............................................................................................................... 3

2.2 涂料的选择...................................................................................................................... 4

3 铸造工艺选择.........................................................................................................................5

3.1 浇注位置的确定.............................................................................................................. 5

3.2 分型面的选择.................................................................................................................. 5

3.3 砂箱内铸件数目与排列................................................................................................... 6

3.4 铸造工艺参数的确定....................................................................................................... 6

3.4.1 铸件尺寸公差......................................................................................................... 6

3.4.2 铸件尺寸公差......................................................................................................... 7

3.4.3 铸件加工余量......................................................................................................... 7

3.4.4 铸件收缩率............................................................................................................. 8

3.4.5 起模斜度................................................................................................................. 8

3.4.6 铸件最小壁厚和最小铸出孔.................................................................................. 9

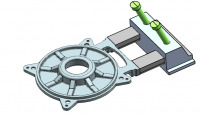

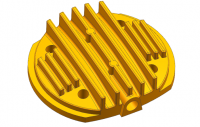

3.5 砂芯的设计...................................................................................................................... 9

3.5.1 砂芯设计方案......................................................................................................... 9

3.5.2 砂芯形状............................................................................................................... 10

3.5.3 芯骨设计............................................................................................................... 11

3.5.4 砂芯排气............................................................................................................... 11

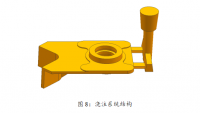

4 浇注系统的设计...................................................................................................................12

4.1 浇注系统类型的选择..................................................................................................... 12

4.2 浇注时间的确定............................................................................................................ 13

4.3 阻流面面积的计算......................................................................................................... 14

4.3.1 方案一................................................................................................................... 14

4.3.2 方案二................................................................................................................... 16

4.3.3 方案三................................................................................................................... 17

4.3.3.1 各浇道面积的确定................................................................................... 17

4.3.3.2 浇注系统的校核....................................................................................... 18

4.3.4 浇口杯的设计....................................................................................................... 19

4.3.5 过滤网的设计....................................................................................................... 20

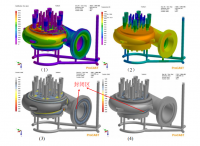

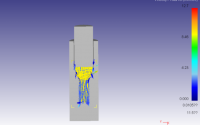

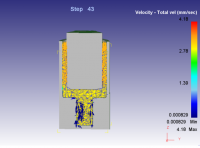

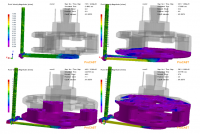

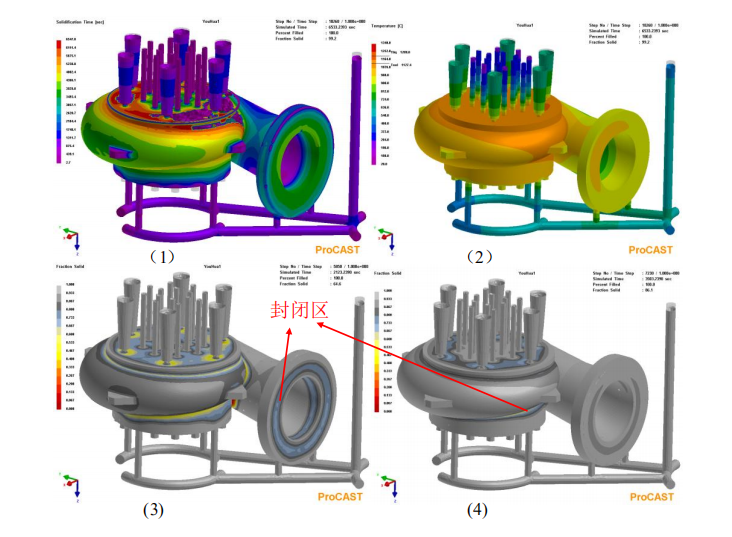

5 铸造工艺的模拟与分析.......................................................................................................20

5.1 模型导入及网格划分..................................................................................................... 20

5.2 铸造参数设定及模拟..................................................................................................... 21

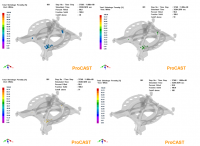

5.3 模拟结果及分析............................................................................................................ 22

5.3.1 充型速度场分析.................................................................................................... 22

5.3.2 缺陷以及工艺优化性分析.................................................................................... 25

5.4 工艺结果对比与改良分析............................................................................................. 27

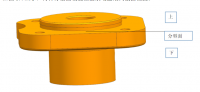

5.5 冒口的初步设计与计算................................................................................................. 27

5.5.1 冒口的种类........................................................................................................... 27

5.5.2 冒口的形状........................................................................................................... 28

5.5.3 冒口的计算........................................................................................................... 28

5.6 冷铁的初步设计与计算................................................................................................. 28

5.6.1 冷铁的选择........................................................................................................... 28

5.6.2 冷铁的位置设计.................................................................................................... 28

5.6.3 冷铁的尺寸计算.................................................................................................... 29

5.7 初步优化结果与分析..................................................................................................... 30

5.8 铸造工艺的二次优化..................................................................................................... 31

5.8.1 铸造工艺的二次优化分析.................................................................................... 31

5.8.2 铸造工艺的二次优化模拟结果............................................................................. 32

5.9 最佳工艺........................................................................................................................ 32

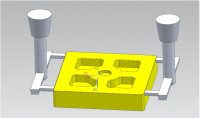

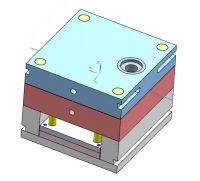

6 铸造工艺装备.......................................................................................................................33

6.1 模板................................................................................................................................ 33

6.2 砂箱................................................................................................................................ 33

6.2.1 砂箱尺寸设计及砂型............................................................................................ 34

6.2.2 砂箱定位设置....................................................................................................... 34

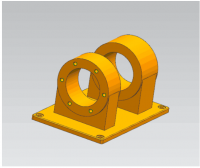

6.3 芯盒设计........................................................................................................................ 35

6.4 合箱过程......................................................................................................................... 37

7 熔炼工艺参数的确定...........................................................................................................39

7.1 熔炼方法........................................................................................................................ 39

7.2 球化处理工艺................................................................................................................. 40

7.3 球化剂和孕育剂加入量的确定...................................................................................... 40

7.4 铸件熔炼工艺................................................................................................................. 40

7.5 浇注和清理..................................................................................................................... 40

工艺卡.......................................................................................................................................42

附图一 零件图

附图二 工艺图

参考文献

(1) 徐庆柏,章舟.现在铸造涂料及应用[M].化学工业出版社,2007 年 05 月第 1 版.

(2) 中国铸造协会,《铸造工程师手册》编写组.铸造工程师手册[M].机械工业出版社,2010 年

10 月第 3 版.

(3) 李弘英, 赵成志. 铸造工艺设计[M]. 机械工业出版社, 2009.

(4) 李晨曦.铸造工艺及工装合计[M].化学工业出版社,2014 年 08 月第 1 版.

(5) 李日.铸造工艺仿真 ProCAST 从入门到精通[M].中国水利水电出版社,2010 年 01 月第 1 版.

(6) 中国机械工程学会铸造分会. 铸造手册.第 5 卷,铸造工艺-第 2 版[M]. 机械工业出版社, 2003.

(7) 施廷藻. 铸造实用手册[M]. 东北大学社, 1994.

(8) 中国铸造协会《铸造工程师手册》编写组. 铸造工程师手册[M]. 机械工业出版社, 2010.

(9) 王峰,严增男.球墨铸铁的球化与孕育处理工艺[J].现代铸铁,2012,32(04):37-42.

(10) 张 建中 , 余国鹏, 李 瑞洛 等 .QT500-7 厚大 球 墨 铸铁 件 的 开发 生 产 [J]. 机械 工 人( 热 加

工),2004(10):54-55+58.

(11) 郭振廷.球墨铸铁生产中球化剂的选用[J].铸造,1995(03):37-39.

(12) 李蒙.铸态 QT550-7 球铁的生产[J].中国铸造装备与技术,2009(02):26-28