ZL105压缩机活塞道的铸造工艺设计

摘要:铸造工艺具有悠久的历史,铸造工艺方法主要有砂型铸造、金属模铸造、消失式模铸造等,这种生产毛坯的工艺在我国是广泛采用的,铸造工艺具有使用范围广、不受尺寸、材料局限。本文研究的主要内容为压缩机活塞道铸件的砂型铸造工艺设计,材质为z105。压缩机活塞道是属于某些机械产品上的重要组成部分,压缩机活塞道对材料的要求是高强度、厚壁,但在选择采用水泥或砂型铸造的时候,常常会导致压缩机活塞道出现伸缩孔、收松等铸造缺点。文首先针对压缩机活塞道的结构,确定各铸造工艺参数,包括尺寸和重量公差、最小铸出孔、机加工余量、起模斜度和最小壁厚等,绘制铸件毛坯,并在毛坯基础上进行铸造工艺设计。本次技术研究结合了铸件几何形状特点、生产大小批量和简化制作工艺三个方面,确定了其铸造技术解决方案。具体从设计到确定造芯材料,分型面的选择、浇注部位的不同和缺陷、还有砂盒的选择,沙芯的设计。通过对该类铸件的生产和铸造工艺进行了设计,更进一步掌握铸造技术,涉及缩孔、缩松、夹渣、气孔、并对铸造模板的设计进行了计算。通过对该铸件的铸造工艺的设计,更进一步了解铸造技术,涉及到缩孔、缩松、夹渣、气孔、砂眼等,这些缺陷都是可以通过改善铸造工艺来避免的,保证铸件有较高的工艺出品率,为工厂生产合格铸件提供参考。关键词:压缩机活塞道,砂型铸造,浇注系统;铸造工艺优化

Casting process design of ZL105 Piston track of compressor

ABSTRACT: Casting Technology has a long history, the main casting methods are sand casting, metal mold casting, lost pattern casting and so on, the casting process has the advantages of wide application range, no limitation of size and material. In this paper, the main content is the sand mold casting process design of the compressor piston way casting, the material is Z105. The Piston Road of the compressor is an important part of some mechanical products. The material requirement of the Piston Road of the compressor is high strength and thick wall, often lead to compressor Piston road expansion hole, loose and other casting defects. Firstly, according to the structure of the Piston passage of the compressor, the casting process and parameters, including the dimension and weight tolerance, the minimum casting hole, machining allowance, the draft angle and the minimum wall thickness, are determined, casting process design based on blank. In this research, the casting technology solution was determined according to the characteristics of the casting geometry, the production size and batch size, and the simplified manufacturing process. From the specific design to determine the core materials, the choice of parting surface, different and pouring parts, defects, as well as the choice of sand box, sand core design. Through the design of production and casting technology of this kind of casting, the casting technology is further mastered, including shrinkage cavity, shrinkage porosity, slag inclusion, gas hole, and the design of casting template is calculated. Through the casting process design of the casting, further understanding of casting technology, involving shrinkage cavity, shrinkage porosity, slag inclusion, air hole, sand hole and so on, these defects can be avoided by improving the casting process, ensure the casting has a high process yield, for the factory production of qualified castings to provide reference.

Key words: compressor Piston road, Sand Casting, gating system; casting process optimization

目录

ZL105压缩机活塞道的铸造工艺设计 2

一、 绪论 3

(一) 课题研究的背景介绍 3

(二)Z105的性质及应用 3

第二章 压缩机活塞道的结构、材料及铸造方法 4

(一)铸件材质特性 4

1. 物理与化学性能 4

(1)热性能 4

2. 力学性能 4

(1) 技术标准规定的力学性能 4

(2)硬度 5

(3) 拉伸新能 5

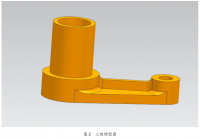

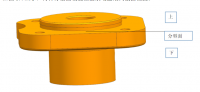

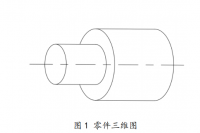

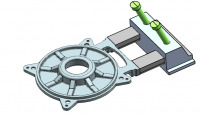

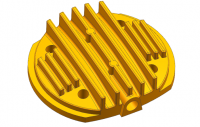

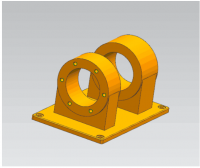

(二)压缩机活塞道零件结构分析 6

(三)铸造方法及造型材料的选择 8

三、 压缩机活塞道的铸造工艺方案设计 11

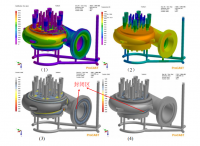

(一)浇注位置的确定 11

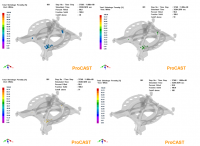

(二)分型面的选择 13

(三)铸造工艺参数的确定 14

1. 铸件尺寸公差 14

2 .铸件的重量公差 15

3. 机械加工余量 15

4. 铸造收缩率 18

5. 起模斜度 19

6.铸件最小铸出孔 19

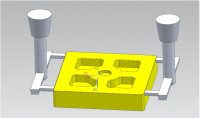

7.砂芯的设计 20

8. 砂芯排气 20

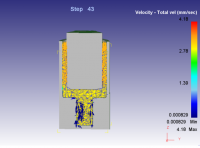

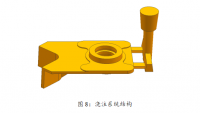

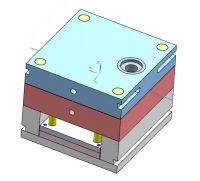

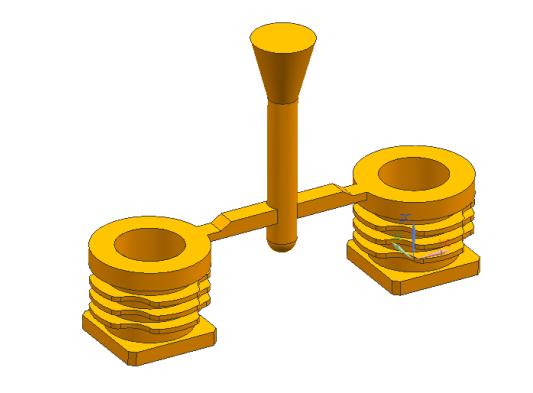

(四)浇注系统的设计 21

1浇注系统设计原则 21

2.浇注系统的结构 21

3.浇注时间的确定 22

4.各浇道截面尺寸的计算 23

5 冒口设计 25

五、 铸造工艺装备的设计 27

(一)模样设计 27

(二)砂箱 27

结论 29

致谢 30

参考文献 31

一、 绪论

(一) 课题研究的背景介绍

长期以来,对于铸造工艺设计,人们是基于长期的生产经验,事先并不能肯定工艺的好坏,只能通过实际浇注得到铸件,而复杂的高温、动态、瞬间过程也难以观察检测,最后只能通过观察铸件来检查和优化铸造工艺,效率低且造成大量的污染浪费。

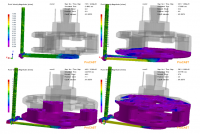

如何保证铸件的合理率,降低铸件废品率是现阶段我们需要研究的重点领域。经过统计分析,目前铸件存在主要缺陷包含缩孔、缩松、内部夹渣、表面砂眼、局部裂纹等,这其中80%以上的缺陷都是可通过优化铸造工艺来规避。

铸件产品出口的迅速增长也意味我国铸件产品质量必须与国际水平接轨,砂型铸造作为传统铸造方法,在现代高端制造业的高精度、高质量要求下,单单依靠工人经验避免缺陷,显然无法满足。传统的铸造厂很少有会去研究新的产品或新的工艺,单纯依靠经验铸造,以及单单根据客户需求铸造,不够灵活。造成工期长,成本高,并且铸件质量参差不齐的现象,不利于经济发展。而在电脑模拟技术出现后,一些铸造厂采用后,大大提高了工作效率,大幅度提高效益。因此,砂型铸造是否能在铸件生产前就能分析缺陷产生位置,以此优化方案,从而提高了工作效率,节约材料,成为人们研究的方向。

(二)Z105的性质及应用

本文研究的主要内容是Z105压缩机活塞道铸件的砂型铸造工艺设计。

铝合金的结构密度小、比玻璃强度大、耐化学腐蚀耐热性能好,可有效实现材料自身减重,目前已被广泛应用于汽车、机械制造,尤其是航空、航天及化学工业等多领域中。铝合金具有密度小,质量轻,具有良好的热塑性,可以用来制造各种类型的模具、棒料或板材。可以通过在铝合金中添加合金元素,制备出高强度合金材料,其性能优异,成本相对较低,应用非常广泛。

尽管铝合金铸造方法很多,但由于砂型铸造成本低,在生活中应用最为广泛[3]。复杂铝合金零件也常采用砂型铸造的方法,如各类机械压缩机活塞道、航空航天机械零件及壳体等。与传统的压力铸造相比,砂型合金铸造的应用领域广,可以直接生产大型复杂类的铸件,合金的种类也可以不受限,成本低。而对于高强度、薄壁铝合金大型铸件,在采用砂型铸造时,易出现缩孔、缩松和浇不足等铸造缺陷。为了减少缺陷,现在很多企业已经开始大胆地尝试使用数值模拟软件对铸造工艺进行优化,通过仿真手段来验证浇注系统、冒口及其他铸造工艺中各种参数的合理性,从而可以在生产前就确定一个合理的铸造工艺解决方案,为选择一个合格的铸件生产提供了参考。

参考文献

[1] 王文清, 李魁盛. 铸造工艺学[M]. 机械工业出版社, 2012.

[2] 孙焕玲, 吴剑峰, 蔡干. 磨杆座铸造工艺设计[J]. 科技创新与生产力, 2016, 01: 62-67.

[3]合理设计浇注系统,减少夹渣缺陷.山东内燃机厂, 李玉庆2002, (04).

[4]徐允长.铸造工技术(高级).化学工业出版社.

[5]沈其文.材料成型工艺基础.华中科技大学出版社.

[6]张代东.机械工程材料应用基础.机械工业出版社.

[7]铸铁用原材料的现状及其发展动向. 佐腾兼弘. 2005, 47.

[8]吹砂造型和充砂造型的计算机模拟.J.Wu.2006, 114, 419- 427.

[9]铸型和粘结剂对铝铸件浇注时放出气体的影响. P. Scarber.2002, 114, 435- 445.

[10]熔模铸造用浆料组分的表示方法. V. F. Okhuysen. 2006, 114,457- 464.

[11]抛丸清理对铸铁铸态表面影响的量化. S. S. Mroz.2006, 114, 493- 505.

[12]热膨胀系数小的铸铁的冒口设计.E.N.Pan.2005, 114, 535-550.

[13]快速成型技术及其在铸造中的应用[J] 铸造 , 黄天佑1995, (02) .

[14]铸造手册—铸造工艺/中国机械工程协会铸造分会编. 机械工业出版社2003.1.

[15]中国机械工程学会铸造分会.铸造手册.机械工业出版社.2010

[16] 叶荣茂. 铸造工艺设计简明手册[M]. 哈尔滨工业大学, 2013.

[17] 李殿中, 张玉妥, 刘实, 等. 材料制备工艺的计算机模拟[J]. 金属学报, 2001, 37(5): 449-4