基于DEFORM-3D 有限元软件六沟道轴套锻造工艺设计

摘要:轴套作为机器系统中不可或缺的重要组成部分,它起着支撑传动组件、传输力量以及抵抗负载的作用,在整个系统中占据着重要地位,还可以用来对轴承的内圈进行固定。精密锻造技术是在实际生产中随着制造业的发展而得到广泛应用的一种工艺。

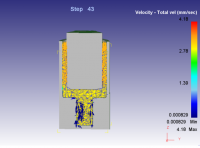

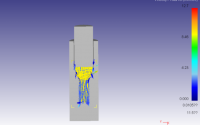

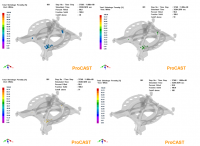

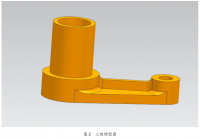

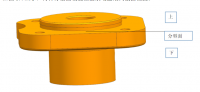

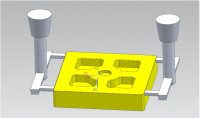

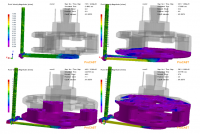

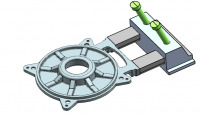

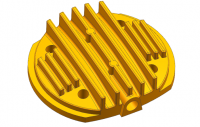

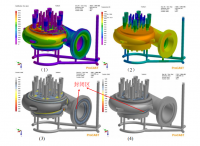

首先对六沟道轴套锻件进行锻件工艺性分析,计算锻件下料尺寸,通过 DEFORM-3D 有限元软件,利用 CAD 软件绘制锻件与模具三维图形,设计出预成型方案,模拟锻件成形工艺。随后,进一步分析了方案中锻件的温度场演变、载荷曲线和等效应变的分布,通过观察发现锻件在成形过程中充型稳定,变形均匀,对模具损伤较小。

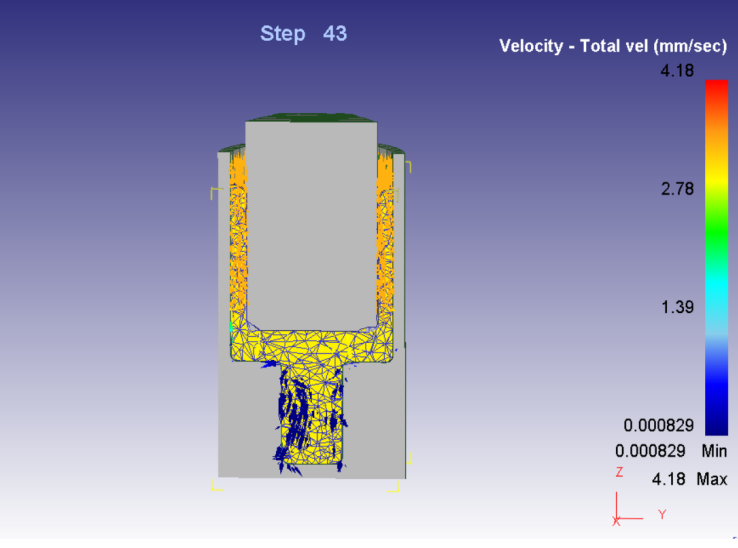

其次,通过控制变量法分析不同压机速度、摩擦系数和预成形温度对成形性能的作用规律,利用 DEFORM-3D 软件,在成形过程中得到锻件等效应变、载荷曲线和不同工艺参数的金属流速图像,通过对比分析发现压机速度对金属流速的影响最大,压机速度越大,压机速度越快,其结果就是金属流动速度越快的压机;摩擦系数对最终锻件的荷重影响较大,而且摩擦系数越大,相应地会增加最终锻件的荷重数值;经过研究和观察,初锻温度对锻件成型性能的影响较小。

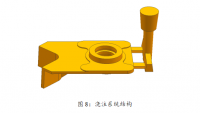

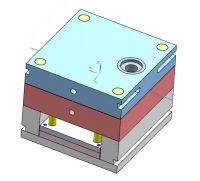

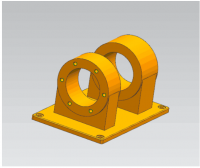

最终根据六沟道轴套的尺寸以及预成形方案,设计出锻件精锻模具的结构和尺寸。

关键词:六沟道轴套;有限元;控制变量法;DEFORM-3D

Six-channel bushing forging process design

Abstract: As an indispensable and important part of the machine system, the shaft sleeve plays an important role in supporting the transmission assembly, transmitting force and resisting load, and occupies an important position in the overall system, and can also be used to fix the inner ring of the bearing. Precision forging technology is a process that is widely used in actual production with the development of manufacturing industry.

Firstly, the forging processability analysis is carried out on the six-groove bushing forgings, the blanking size of the forgings is calculated, and the three-dimensional graphics of forgings and molds are drawn by CAD software through DEFORM-3D finite element software, and the preforming scheme is designed to simulate the forging forming process. Subsequently, the temperature field evolution, load curve and distribution of equivalence changes of the forgings in the scheme were further analyzed, and it was found that the forgings were filled stably, the deformation was uniform and the damage to the mold was small through observation.

Secondly, by controlling the variable method, the effect of different press speed, friction coefficient and preforming temperature on the forming performance is analyzed, and the metal flow velocity image of forgings and other effect variations, load curves and different process parameters is obtained during the forming process, and it is found that the press speed has the greatest influence on the metal flow rate through comparative analysis, the larger the press speed, the faster the press speed, the result is the faster the metal flow speed of the press; The friction coefficient has a greater influence on the load of the final forging, and the greater the friction coefficient, the corresponding increase in the load value of the final forging; After research and observation, the initial forging temperature has little effect on the forming performance of forgings.

Finally, according to the size of the six-channel bushing and the preforming scheme, the structure and size of the forging precision forging mold were designed.

Keywords: six-channel bushing; finite elements; control variable method; DEFORM-3D

目录

第一章:绪论 1

1.1引言 1

1.2课题的背景和意义 1

1.3国内外研究现状 2

1.3.1我国的锻造发展历程和现状 2

1.3.2研究内容 2

1.4研究的方法 3

1.5本章小结 3

第二章:六沟道轴套锻造过程的工艺设计 4

2.1引言 4

2.2轴套类锻件产品分析 4

2.3六沟道轴套锻件的锻造工艺设计 4

2.4数值模拟分析 8

2.4.1成型中载荷变化 8

2.4.2成型中应力分析 10

2.4.3成型中应变分析 11

2.5本章小结 12

第三章:锻造工艺优化 13

3.1引言 13

3.2UG-NX 与DEFORM-3D 软件介绍 13

3.3压机速度对成形性能的影响 14

3.3.1压机速度对变形均匀性的影响 14

3.3.2压机速度对终锻载荷的影响 16

3.3.3压机速度对金属流速的影响 17

3.4预成型温度对成形性能的影响 18

3.4.1预成型温度对变形均匀性的影响 18

3.4.2预成型温度对终锻载荷的影响 19

3.4.3预成型温度对金属流速的影响 20

3.5摩擦系数对成形性能的影响 21

3.5.1摩擦系数对变形均匀性的影响 21

3.5.2摩擦系数对终锻载荷的影响。 22

3.5.3摩擦系数对金属流速的影响 23

3.6本章小结 25

第四章:全文总结与展望 26

4.1结论 26

4 .2后续工作与展望 26

致谢 28

参考文献 29

第一章:绪论

1.1引言

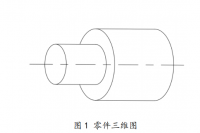

轴套作为机械设备的重要组成部分,具有重要的功能,它不仅能够支撑传动零件,还能够传输扭矩,并且能够承担负载荷。除了直径之外,轴套的尺寸往往大于其他尺寸,它们的结构包括外圆柱体、圆锥体、内孔、螺纹和与轴的连接处。

根据使用要求、生产种类、设备条件、结构等不同形式的坯料,可选用轴套,如棒材、锻件等。采用自由锻压和模锻压两种方式,以适应生产规模的不同而进行生产。模锻件的表面质量、尺寸精度、生产效率、经济效益等方面都具有重要影响,锻造模具是模锻件生产的关键工艺设备,其设计的合理性至关重要。

1.2课题的背景和意义

精锻工艺目前主要研究方向有以下几个方面:

1、工艺不断创新对精密锻造成型件的要求越来越高,随着制造业的发展,研究开发精密锻造工艺的要求也越来越高。

2、复合技术开发。由于对成形零件的工艺要求越来越高,单一的精密锻造很难达到要求,这就需要针对不同温度或工艺方法的锻压工艺,在加工制造一个零件时,针对复杂成形工艺的发展,取长补短,共同完成。还可结合精密铸造、焊接等其他精密成型工艺,提高应用范围,提高精密成型工艺的加工能力。

3、以知识为基础进行技术设计。随着精密锻造技术的不断发展,工艺设计日趋复杂,未来精密锻造技术设计的重要研究方向是以知识为基础,开发提高工艺设计可靠性和高效性的专家系统。

本次毕业设计课题是六沟道轴套锻造工艺设计,采用锻造模具在冲击或压力作用下加工六沟道轴套毛坯。锻压加工生产力相对于其他加工方式是最高的;锻件具有较好的外形和尺寸稳定性,力学性能较好[[1] ][1]。

1.3国内外研究现状

“绿色锻造”、“绿色工厂”等新概念的出现,为国际金属成形行业带来了前所未有的变革,它利用现代数字技术和实验技术,对加热、热处理、冷却、工艺进行了全面改进,从而极大地提升了产品的质量,并且显著地缩短了生产周期,降低能源消耗,减轻环境污染,最终实现企业经济效益和社会效益双赢。

1.3.1我国的锻造发展历程和现状

锻造技术是一种将金属坯料经过特殊的机械处理,从而达到特定的物理、力学、热学、物理、化学特性的加工方式。它能消除金属在冶炼过程中存在的疏松、裂纹、晶粒大小、晶界面粗糙度等缺陷,并能改善材料的物理、力学和热学特性,从而使锻件的机械性能得到提高,远远超过铸件的种类,因此,锻件的机械性能比铸件的粗糙度和粗糙度的提高在机械设备中,由于负荷极大且工作环境恶劣,因此,除了一些可以通过轧制加工的板材、型材和焊接件之外,大部分都是使用锻造的。

虽然我国锻造业在发达国家起步比较落后,许多关键的自由锻件产品还需要从国外进口,但随着经济的不断发展,以及更多的国际合作,我们的锻件工艺技术和技术水平都有了明显的提高,许多产品已经可以实现国产化,有些甚至可以出口到海外,目前,我国的锻造业已经开始从而使我们的锻件制造业在全球范围内获得了长足的发展。

近几年来,中国的锻造业发展迅速,2020年的锻造业总产量已经突破1349.2万吨,一举超越了其他国家,成为世界上第一大的锻造业生产国和消费国。2021年我国锻件产量达到1398.2万吨,2022年产量约1450万吨左右。

锻压工艺在技术进步、环保意识提高的同时,不断向节能、精细、轻巧、数字化、智能化等方面发展。

国内外对六沟道轴套的研究并不多,在提供稳定的生产工艺,提高劳动生产率,提高材料利用效率,延长使用寿命,降低生产成本,提供更节能环保的产品的同时,对六沟道轴套模具的优化设计能够对六沟道轴套的理论研究起到很好的帮助。

1.3.2研究内容

(1)以六沟道轴套为对象,进行锻造工艺的设计,包括下料尺寸的确定,预成形方案设计,锻件图的绘制等,并采用数值模拟对锻件的成形过程进行有限元分析。

(2)利用数值模拟软件分析各工艺参数对冲头磨损、载荷变化、应变均匀性、流线的影响,并选择合适的工艺参数。

(3)针对上述工艺,设计出相应的冲头和凹模。

1.4研究的方法

(1)查询锻模设计手册,从理论上对成形过程进行分析。

(2)使用三维建模软件设计出精锻模具。

(3)结合DEFORM-3D对锻件的成形过程进行有限元分析。

有以下几个方面的问题需要在学习过程中加以解决:

(1)成形过程中载荷过大,造成模具的严重磨损的问题。

(2)应变分布的均匀性问题,流线分布在成形时的合理性问题。

(3)如何确定合理的锻造温度、摩擦系数、预成形角度的问题。

1.5本章小结

本章主要表述了国内外对锻造的研究现状和六沟道轴套的研究背景和方法,根据研究方法进行锻件的预成型方案。

参考文献

[1] 王忠雷 赵国群 精密锻造技术的研究现状及发展趋势[Z].[2020-12-09] .http//zhaunlan.zhihu.bysj1.com/p/335157308.

[2] 章仉香 一种适用于复杂阀体的新型红冲模具结构[J]. 模具制造 2017,(4):3.

[3] 李月超 李婷 基于Deform-3D的带齿轴套锻造工艺仿真与实践[J].锻压技术1000-3940 ( 2022) 06-0093-06.

[4]谢鲲 郭长宁 闫公哲 时宝枢 七沟道球笼式等速万向节受力及仿真分析[J].机械维度 上海2019.06.022.

[5]范泽 冲压速度对板料成形性能的影响研究[D].合肥:合肥工业大学,2015,4,20.