YDL-09G2缸盖的铸造工艺设计

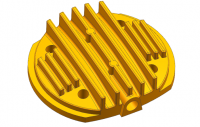

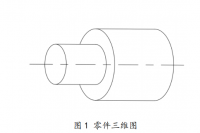

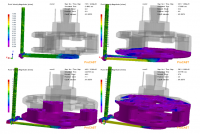

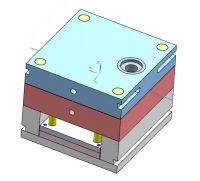

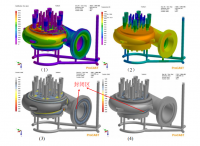

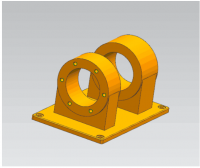

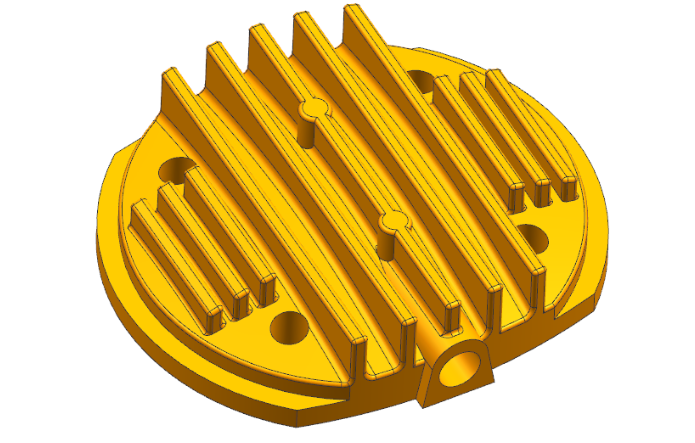

摘要:本文研究的对象是YDL-09G2缸盖的铸造工艺设计,缸盖材料为ADC12,根据测量,缸盖的外形尺寸为729×352×352mm,最大壁厚为22mm,最小壁厚为10mm,总体重量经测量为30 Kg,。缸盖是汽车发动机中主要零部件结构较复杂,且具有薄壁结构特点的压铸件,从缸盖的材料及对铸件质量要求角度着手,选用了压力铸造的方法。对缸盖零件的结构、压铸压力、压铸工艺要求、浇注系统等进行一系列分析,设计了一套最合适的缸盖铸造的工艺方案。

关键词:缸盖;浇注系统设计;压力铸造,铸造工艺

Casting Process Design of YDL-09G2Cylinder Head Parts

Abstract: The object of this paper is the casting process design of a YDL-09G2 cylinder head. The cylinder head material is ADC12. The distance measurement shows that the outer dimension of the cylinder head is 729 *352* 352mm, the maximum wall thickness is 22mm, the minimum wall thickness is 10mm, and the overall weight is measured to be 30 Kg. From the perspective of cylinder head material and finish for the castings quality requirements, choose the pressure casting method This article in view of the complicated structure, and have the characteristics of thin-walled structure of die casting, using the structure of the cylinder head parts die casting technological requirements of pressure die casting gating system and so on a series of analysis, choose a the most appropriate set of cylinder head casting process.

Keywords: sand casting; cylinder head; gating system design; casting process;

目录

1.前言 4

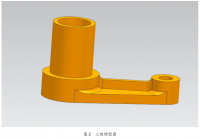

2.缸盖零件结构及技术要求 5

2.1 缸盖零件的结构 5

2.2缸盖铸件的技术要求: 6

2.3缸盖的材质分析及铸造方法选择 6

3.缸盖的铸造工艺方案 8

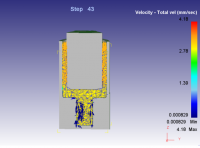

3.1压射压力的分析 8

3.2压铸压力的选择 9

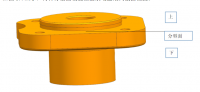

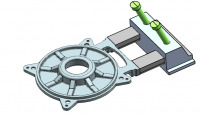

3.3分型面的位置 9

3.4顶面推杆的位置 10

3.5铸孔的要求 11

3.6 机械加工余量的选择 13

3.7表面要求 13

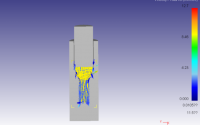

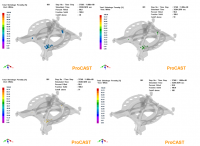

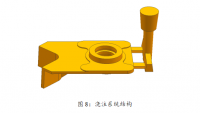

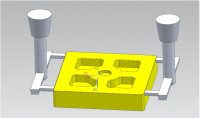

4.浇注系统的设计 16

4.1浇注系统的结构组成 16

4.2浇注系统的设计 16

5.压铸机的类型及选择 19

5.1压铸机的基本类型及特点 19

5.2压铸机的选用及技术条件 19

5.2.1热室压铸机的技术条件及精度 20

5.2.2冷室压铸机的技术条件及精度 21

6.结论 22

致谢 23

参考文献 24

1.前言

发动机缸盖是发动机中关键零件之一,其精度要求高,加工工艺复杂,加工的质量直接影响发动机的整体性能和质量,因此,发动机缸盖的加工特别重要。缸盖安装在缸体的上面,从上部密封气缸并构成燃烧室。它经常与高温高压燃气相接触,因此承受很大的热负荷和机械负荷。水冷发动机的气缸盖内部制有冷却水套,缸盖下端面的冷却水孔与缸体的冷却水孔相通。利用循环水来冷却燃烧室等高温部分。缸盖上还装有进、排气门座,气门导管孔,用于安装进、排气门,还有进气通道和排气通道等。汽油机的气缸盖上加工有安装火花塞的孔,而柴油机的气缸盖上加工有安装喷油器的孔。顶置凸轮轴式发动机的气缸盖上还加工有凸轮轴轴承孔,用以安装凸轮轴。

发动机缸盖是发动机中最关键零件之一,其精度要求高,加工工艺复杂,加工的质量直接影响发动机的整体性能和质量,因此,发动机缸盖的加工特别重要。气缸盖一般采用灰铸铁或合金铸铁铸成,铝合金的导热性好,有利于提高压缩比。本文中缸盖使用的材料为ADC12,日本的铝合金牌号,Al-Si-Cu系合金,国内牌号为YL113,是一种压铸铝合金,所以根据材料的牌号只能选用压力铸造的方法来对缸盖进行铸造。

铸造工艺技术的发展应用历史非常悠久,铸造成型制造金属毛坯具有很多优势,例如铸造工艺不受零件重量、尺寸与结构限制,材料使用范围广,工艺灵活性大,生产周期短等。铸造工艺方法有很多种类,砂型铸造、金属模铸造、压铸、消失模铸造、熔模铸造、离心铸造等等,但砂型铸造是最为主要的一种铸造方法,占据了整个铸件生产的80%以上。铸件产品出口的迅速增长也意味我国铸件产品质量必须与国际水平接轨,砂型铸造作为传统铸造方法,在现代高端制造业的高精度、高质量要求下,单单依靠工人经验避免缺陷,显然无法满足。如何控制和预防缩孔、缩松等缺陷的产生,将成为铸造行业发展的契机。砂型铸造是人们传统的铸造方法,但由于传统砂型铸造都是根据经验铸造,铸件会产生缩孔、缩松等缺陷,使得废品率很高。其中压力铸造具有高的生产效率,所制产品的质量高、精度高,因而已成为世界范围内一种十分重要的特种合金精密铸件制备方法,广泛用于制 作各种合金的零件。一些较为新型的合金如镁合金、锌合金主要以压力铸造方法作为重要的生产途径。它不仅促进了新材料的发展,也为压铸方法的发展增加了新的内容。因此,压力铸造方法是非常具有发展实力的极为实用的材料成型方法之一。

参考文献

[1] 铸造工业装备设计手册编写组.铸造工业装备设计手册.北京:机械工业出版社.1989:247-259

[2]铸件浇注系统 ,热加工工艺,高秀兰,韩玉强, 2002, (05).

[3]合理设计浇注系统,减少夹渣缺陷.山东内燃机厂, 李玉庆2002, (04).

[4]徐允长.铸造工技术(高级).化学工业出版社.

[5]沈其文.材料成型工艺基础.华中科技大学出版社.

[6]张代东.机械工程材料应用基础.机械工业出版社.

[7]铸铁用原材料的现状及其发展动向. 佐腾兼弘. 2005, 47.

[8]吹砂造型和充砂造型的计算机模拟.J.Wu.2006, 114, 419- 427.

[9]铸型和粘结剂对铝铸件浇注时放出气体的影响. P. Scarber.2002, 114, 435- 445.

[10]熔模铸造用浆料组分的表示方法. V. F. Okhuysen. 2006, 114,457- 464.

[11]抛丸清理对铸铁铸态表面影响的量化. S. S. Mroz.2006, 114, 493- 505.

[12]热膨胀系数小的铸铁的冒口设计.E.N.Pan.2005, 114, 535-550.

[13]快速成型技术及其在铸造中的应用[J] 铸造 , 黄天佑1995, (02) .

[14]铸造手册—铸造工艺/中国机械工程协会铸造分会编. 机械工业出版社2003.1.

[15]中国机械工程学会铸造分会.铸造手册.机械工业出版社.2010

[16] 叶荣茂. 铸造工艺设计简明手册[M]. 哈尔滨工业大学, 2013.

[17] 李殿中, 张玉妥, 刘实, 等. 材料制备工艺的计算机模拟[J]. 金属学报, 2001, 37(5): 449-452.

[18] 王文清, 李魁盛. 铸造工艺学[M]. 机械工业出版社, 2012.

[19] 孙焕玲, 吴剑峰, 蔡干. 磨杆座铸造工艺设计[J]. 科技创新与生产力, 2016, 01: 62-67.

[20] 张俊涛, 李建, 陈华伟, 周书东,差速器壳体铸造工艺设计的探讨[J]. 铸造技术5., 2014, 04: 853-85