铁片弯曲冲压模设计

摘 要

随着中国工业不断地发展,模具行业也显得越来越重要。论文中分析了该冲压件的结构特点及生产工艺要求,为了缩短工艺时间,实现工艺过程,采用两步工序,即先落料冲孔,然后弯曲。论文中详细介绍了模具的工作过程及其设计要点,包括落料的排样,冲孔落料复合模各工艺参数的计算,压力机的选取及参数和模具的定位及导向,然后详细列出了刃口尺寸计算的过程,在弯曲模部分也介绍了压力机选取,模板尺寸的确定等等。将其确定为冲压件,用冲压方法完成零件的加工,且简要分析了坯料形状、尺寸,排样、裁板方案,冲压工序性质、数目和顺序的确定,进行了工艺力、压力中心、模具工作部分尺寸及公差的计算,并设计出模具。还具体分析了模具的主要零部件(如冲孔凸模、落料凸模、卸料装置、弯曲凸模、垫板、凸模固定板等)的设计与制造,冲压设备的选用,凸凹模间隙调整和编制一个重要零件的加工工艺过程。列出了模具所需零件的详细清单,并给出了合理的装配图。通过充分利用现代模具制造技术对传统机械零件进行结构改进、优化设计、优化工艺方法能大幅度提高生产效率,这种方法对类似产品具有一定的借鉴作用。

关键词:弯曲铁片,模具设计,级进模,冲孔落料,弯曲

ABSTRACT

With the continuous development of China's industry, the mold industry is becoming more and more important. In this paper, the structure characteristics and production process requirements of the stamping part are analyzed. In order to shorten the process time and realize the process process, the two step process is adopted, that is, the first blanking punching and then bending. In this paper, the working process and design points of the die are introduced in detail, including the layout of the blanking, the calculation of the process parameters of the compound die for the punching and the blanking, the selection of the press and the positioning and guiding of the die. Then the calculation process of the blade size is listed in detail, and the selection of the press machine is also introduced in the part of the bending die, and the die is also introduced. The determination of the size of the plate and so on. It is determined as stamping part, and the parts are processed by stamping method, and the shape, size, layout and plate plan of the blank are briefly analyzed. The properties, number and order of the stamping process are determined. The calculation of the size and tolerance of the process force, pressure center, mould working part and die is carried out, and the mould is designed. The design and manufacture of the main parts of the die, such as punching punch, blanking punch, unloading device, bending punch, cushion plate, punch plate, etc., the selection of stamping equipment, the adjustment of the gap between the die and the concave die and the processing of an important part are also analyzed. The detailed list of the parts needed for the mould is listed, and a reasonable assembly drawing is given. By making full use of modern mold manufacturing technology to improve the structure of traditional mechanical parts, optimize the design and optimize the process method, the production efficiency can be greatly improved. This method has a certain reference for similar products.

Key words: bending iron, die design, progressive die, punching, blanking, bending

目录

前 言 4

1.冷冲压工艺方面 6

2. 冲模设计和制造方面 6

(1)模具结构与精度正朝着两方面发展 6

(2)模具设计与制造的现代化 7

1.生产率高 7

2.精度高 7

3.型腔形状和模具结构复杂 7

第1章 对加工零件的工艺分析 9

1.1零件分析 9

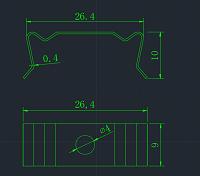

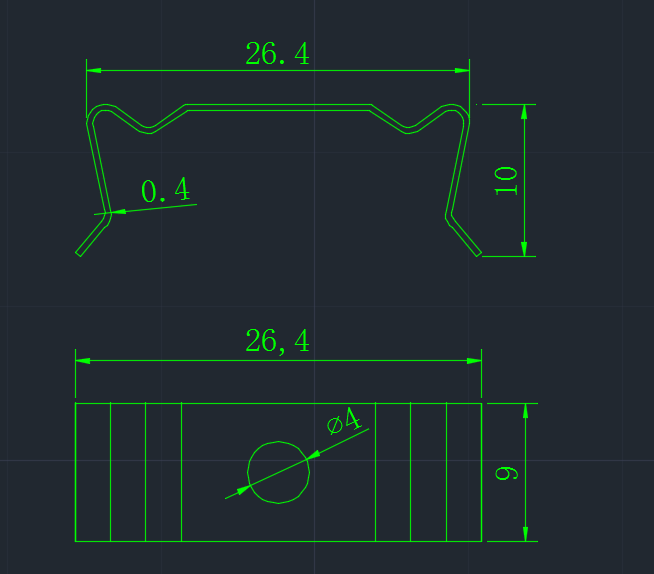

图1-1 零件图 9

1.1.1 冲压件的工艺分析 9

1.1.2 分析比较和确定工艺方案 10

1.1.3 弯曲件的工艺分析 11

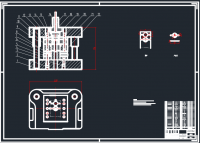

第2章 冲裁模 12

2.1 冲压模具的工艺分析与设计计算 12

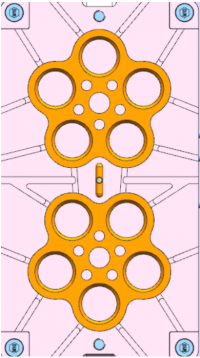

1、排样设计与计算 12

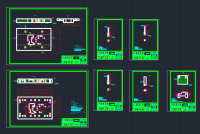

图1-2排样图 12

(1)送料步距: 13

(2)送料宽度: 13

2、条料利用率: 13

2.2 计算冲压力 14

2.2.1 落料力 14

2.2.2 冲孔力 15

2.2.3 卸料力 15

2.2.4 推料力 15

2.2.总冲压力 16

2.3 确定模具压力中心 16

图2-3 解析法解压力中心图 17

2.4确定凸、凹模刃口尺寸 19

2.4.1 冲孔部分 20

2.4.2 落料部分 21

图2-4 工件图 21

2.5 成型零部件的结构设计 22

2.5.1冲孔凸模结构设计 22

图2-5 冲 孔 凸 模 22

2.5.2冲孔凸模结构设计 23

2.5.3凹模结构设计 23

图2-7 凹模 24

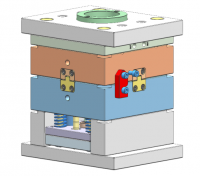

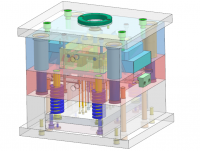

2.6 模具的整体设计 24

2.6.1选择模具结构形式 24

2.6.2操作方式 24

2.6.3模架类型 25

2.6.4定位方式的选择 25

2.6.5卸料和出料方式的选择 25

2.6.6导向方式选择 25

2.6.7定位零件设计 25

2.6.8导料板设计 25

2.6.9卸料板设计 26

2.6.10垫板设计 27

2.6.11模柄选择 28

2.6.12凸模固定板的设计 29

2.6.13导柱导套选择 30

2.6.14模座选择 30

2.6.15螺钉、销钉的选用 31

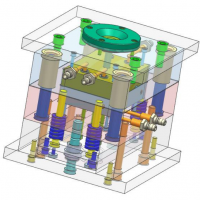

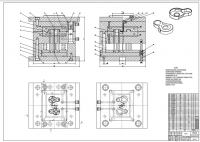

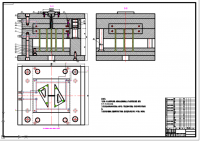

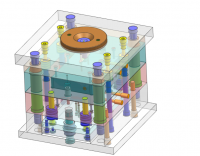

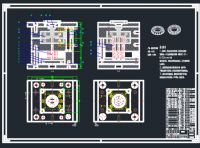

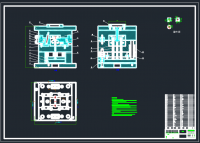

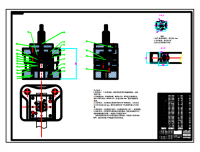

2.6.16装配图设计 31

2.6.17模架的选取 31

2.6.18冲压设备的选择 32

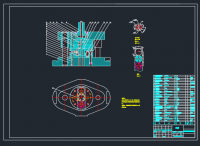

第3章 弯曲模 33

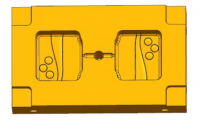

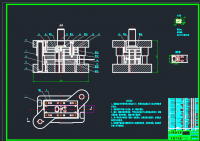

图3-1 工 件 图 33

3.1冲压零件的工艺分析 33

3.2模具结构 33

3.3必要的计算 33

3.3.1弯曲力的计算 34

1、形自由弯曲力计算有公式 34

2、形校正弯曲时的弯曲力有公式: 34

3.3.2弹顶器的计算 35

3.3.3回弹量的确定 35

3.3.4弯曲凸模的圆角半径 35

3.3.5弯曲凹模的圆角半径及其工作部分的深度 35

3.3.6弯曲凸模和凹模之间的间隙 36

3.3.7弯曲凸模和凹模宽度尺寸的计算 36

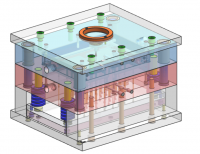

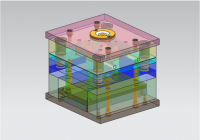

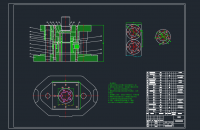

3.4模具总体设计 37

3.4.1凹模结构设计 37

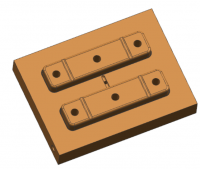

图3-2 弯 曲 凹 模 37

3.4.2凸模结构设计 38

图3-3 弯 曲 凸 模 38

3.4.3定位板结构设计 38

图3-4 定 位 板 38

3.4.4模柄选择 39

图3-5模柄 39

3.4.5模架的选取 39

3.4.6销钉的选用 40

3.4.7压力机的选取 40

3.4.8装配图设计 41

第4章 模具制造技术要求 42

4.1表面粗糙度及标准 42

表4-1 模具零件粗糙度 42

4.2加工精度 43

4.2.1尺寸偏差 43

4.2.2形位公差 43

4.2.3配合要求 43

表4-2 模具零件的公差配合 44

结 论 45

参考文献 46

前 言

冲压是金属塑性成形加工的基本方法之一,它主要用于加工板料零件,所以也称为板料成形。板料成形生产技术对航空、航天、国防、汽车、船舶以及其它日用品的生产和发展具有十分重要的意义。本次设计综合考虑产品的使用性能,生产成本,生产效率等各方面,积极大胆地尝试各种先进技术,在模具材料的选用方面进行了创新。在设计制造方面首先采用Dynaform进行成型模拟,可以快速设计模具,快速分析产品的成形性,避免了传统的试制,发现问题,改进,再试制,再改进这种问题,可以提高生产效率,节约成本。还可以预先通过CAE/CAM软件进行计算机模拟以提高试冲率节约材料。

未来冲压模具制造技术发展趋势主要有以下几个方面:

1.模具结构与精度正朝着两方面发展。一方面为了适应高速、自动、精密、安全等大批量自动化生产的需要,冲模正向高效、精密、长寿命、多工位、多功能方向发展;另一方面,为适应市场上产品更新换代迅速的要求,各种快速成形方法和简易经济冲模的设计与制造也得到迅速发展。

2.CAD/CAM/CAE技术广泛的应用。模具设计与制造的现代化计算机技术、信息技术等先进技术在模具技术中得到广泛的应用,目前最为突出的是模具CAD/CAE/CAM。在一些行业,如汽车行业的主要模具企业,实现了模具CAD/CAE/CAM一体化。尽管其总体水平与国际上的还有差距,但它代表了我国模具技术的发展成果与发展方向。

3.冲压设备及冲压生产自动化方面。目前许多高效率、高精度的冲压设备如数控四边折弯机、数控剪板机、数控“冲压加工中心”、激光切割与成形机、高速自动压力机等已经在生产中广泛应用。

基于模具工业发展中的各种先进技术,本次设计综合考虑产品的使用性能,生产成本,生产效率等各方面,积极大胆地尝试各种先进技术,在模具材料的选用方面进行了创新。在设计制造方面首先采用Dynaform进行成型模拟,可以快速设计模具,进行材料成本估算,快速分析产品的成形性,避免了传统的试制,发现问题,改进,再试制,再改进这种问题,可以提高生产效率,节约成本。AutoCAD强大的二维绘图功能可以准确,快速的绘制出装配图,零件图。

本次设计的设计题目是固定连接板冲压模具设计,拟采用传统设计方法,先计算各个零件的尺寸,寻找标准模架,对特殊机构加以改进。过去所学知识以及课设,工厂实习。模具CAD/CAE/CAM的普及有助于我们更快更好的分析,设计。通过此次设计实习,能使所设计的模具用于指导实际生产实践,使生产出来的产品达到合格的要求,符合各种标准。同时通过此次设计锻炼培养我们的综合素质,能运用所学知识融会贯通,全面考虑问题,完善和提高我们的设计能力。