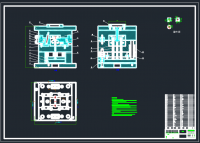

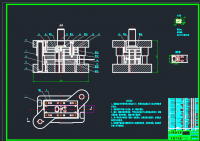

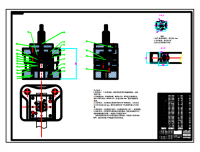

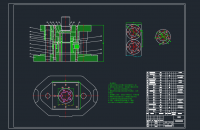

管架注射成型工艺及模具设计

[摘 要]:

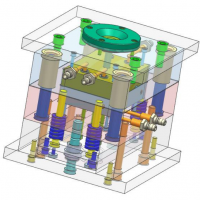

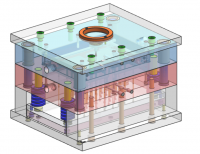

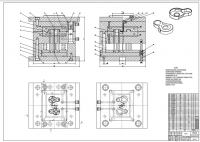

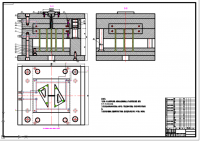

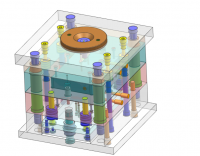

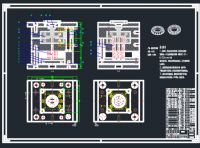

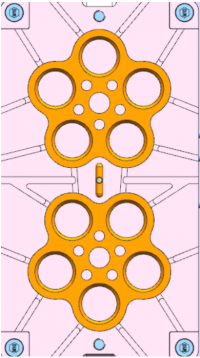

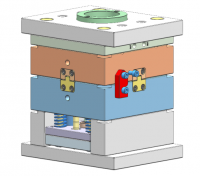

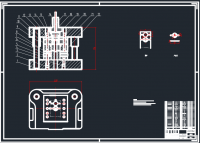

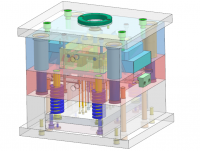

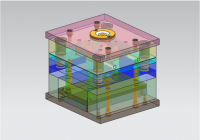

本文详细介绍了管架注塑模的设计过程。首先分析原始资料,然后确定分型面和型腔排列方式,接着设计侧抽芯机构以及导滑槽和滑块,还对成型零件、型腔壁厚、加热和冷却等进行了计算,最后对注塑机进行校核。本设计介绍了中等复杂程度注射模具的设计过程,并对塑件进行了模流分析,在分析数据的基础上再对模具设计进行优化和改进,提高了模具设计的质量,缩短了设计时间。

[关键词]:

注塑模设计 注射成型 模流分析

1.1塑件的工艺性分析

塑件的工艺性就是塑件对成型加工的适应性。塑件工艺性的好坏不但关系到塑件能否顺利成型,也关系到塑件的质量以及塑料模具结构是否经济合理。塑件工艺性的好坏主要取决于塑件设计,在设计塑件时不仅要满足使用要求,而且要符合成型工艺特点,并尽可能简化模具结构。这样,不仅能保证成型工艺顺利实施,提高产品质量,又能提高生产率,降低成本。

在设计塑件时,必须考虑以下一些因素:

(1)成型方法 不同的成型方法对其塑件的工艺性要求不同。

(2)塑料的成型工艺性能 如流动性,收缩率等。

(3)塑料的使用性能 塑料的尺寸、公差、结构形状应与塑件的物理性能、力学性能等相适应。在保证使用性能的前提下,力求结构简单、壁厚均匀、使用方便。

(4)模具结构及加工工艺性 塑料的形状应有利于简化模具的结构,要考虑模具零件尤其是成型零件的加工工艺性。

塑料工艺性设计的主要内容包括:尺寸、精度、表面质量、结构形状、螺纹、齿轮、嵌件等。

塑件的内外表面形状应尽可能保证有利于成型。由于侧抽芯或瓣合凹模或凸模不但使模具结构复杂,制造成本高,而且还会在分型面上留下飞边,增加塑件的修整量。因此,塑件设计时应尽可能避免侧向凹凸,如果有侧向凹凸,模具设计时应在保证塑件使用要求的前提下,适当改变塑件的结构,以简化模具结构。塑件内侧凹较浅并允许带有圆角时,则可以用整体凸模采取强制脱模的方法使塑件从凸模上脱下,但此时塑件在脱模温度下应具有足够的弹性,以使塑件在强制脱模时不会变形。塑件外侧凹凸也可以强制脱模,但是多数情况下塑件的侧向凹凸不可能强制脱模,此时应采用侧向分型抽芯机构的模具。

塑件的壁厚对塑件质量有很大的影响,壁厚过小成型时流动阻力大,大型复杂塑件就难以充满型腔。塑件壁厚的最小尺寸应满足以下方面要求:具有足够的强度和刚度;脱模时能经受推出机构的推出力而不变形;能承受装配时的紧固力。塑件最小壁厚值随塑料品种和塑件大小不同而异。壁厚过大,不但造成原料的浪费,而且对热固性塑料成型来说增加了模压成型时间,并且造成固化不完全;对热塑性塑料则增加了冷却时间,降低了生产率。另外也影响产品质量,如产生气泡、缩孔、凹陷等缺陷。所以,塑件的壁厚有一个合理的范围。

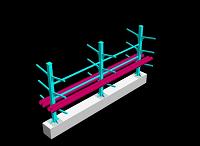

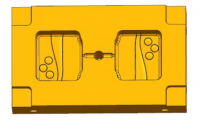

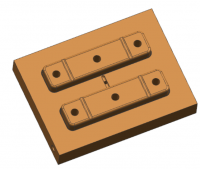

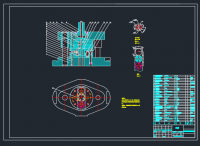

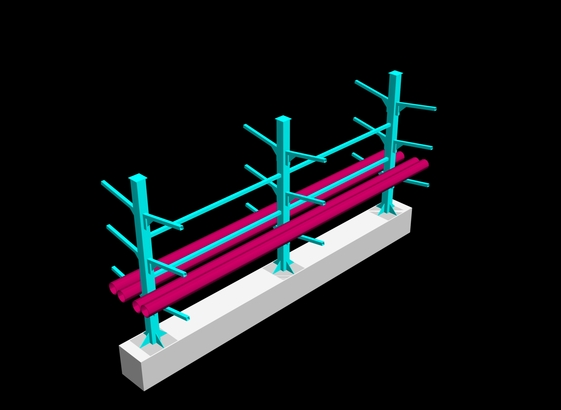

该塑件是一个管架,其零件图如图1.1.1所示。本塑件的材料采用ABS,生产类型为大批量生产。

目录

摘要

前言

第一章 原始资料的分析 ……………………………………………………………………1

1.1塑件的工艺性分析 …………………………………………………………………1

1.2计算塑件的体积和质量 ……………………………………………………………3

1.3注塑机的选用 ………………………………………………………………………4

1.4注塑工艺参数的确定 ………………………………………………………………5

第二章 确定模具的结构方案 ………………………………………………………………6

2.1分型面的选择 ………………………………………………………………………6

2.2确定型腔的排列方式 ………………………………………………………………7

2.3浇注系统设计 ………………………………………………………………………8

2.4浇口设计 ……………………………………………………………………………11

第三章 抽芯机构设计 ………………………………………………………………………14

3.1抽芯距的确定 ………………………………………………………………………14

3.2斜销倾角的确定 ……………………………………………………………………14

3.3抽拔力的确定 ………………………………………………………………………14

3.4斜销尺寸的确定 ……………………………………………………………………15

第四章 滑块与导滑槽设计 …………………………………………………………………17

4.1滑块与侧抽芯连接方式设计 ………………………………………………………17

4.2滑块的导滑方式 ……………………………………………………………………17

4.3滑块的导滑长度和定位装置设计 …………………………………………………17

第五章 成型零件结构设计 …………………………………………………………………17

5.1动模和定模的结构设计 ……………………………………………………………18

5.2型腔和型心工作尺寸计算 …………………………………………………………18

第六章 型腔侧壁厚度和底板厚度计算 ……………………………………………………21

第七章 加热和冷却系统的计算 ……………………………………………………………23

第八章 标准模架的选用 ……………………………………………………………………26

第九章 注塑机参数校核 ……………………………………………………………………27

9.1最大注射量校核 ……………………………………………………………………27

9.2锁模力校核 …………………………………………………………………………27

9.3装模尺寸校核 ………………………………………………………………………28

9.4开模行程校核 ………………………………………………………………………28

第十章 模具装配与试模 ……………………………………………………………………29

结论 …………………………………………………………………………………………31

小结 …………………………………………………………………………………………32

参考文献 ……………………………………………………………………………………33

[参考文献]

[1] 李学锋主编,塑料模设计及制造,北京,机械工业出版社,2001

[2] 朱光力、万金宝等编,塑料模具设计,深圳,清华大学出版社,2003

[3] 何忠保、陈晓华、王秀英编,典型零件模具图册,北京,机械工业出版社,2001

[4] 李海梅、申长雨主编,注塑成型及模具设计实用技术,北京,化学工业出版社,2002

[5] 刘昌祺主编,塑料模具设计,北京,机械工业出版社,2000

[6] 李德群、唐志玉主编,中国模具设计大典(第二卷),江西,江西科学技术出版社,2003

[7] K.stoeckhert/G.Menning 编著,模具制造手册,北京,化学工业出版社,2003

[8] 蒋继宏、王效岳主编,注塑模具典型结构100例,北京,中国轻工出版社,2000

[9] 于华主编,注射模具设计技术与实例,北京,机械工业出版社,2002

[10] 杨叔子主编,机械加工工艺师手册,北京,机械工业出版社,2002

[11] 大连理工大学工程画教研室编,机械制图,北京,高等教育出版社,1993

[12] 许发樾主编,模具制造工艺与装备,北京,机械工业出版社,2003

[13] 王树勋、苏树珊主编,模具实用技术设计综合手册,广州,华南理工大学出版社,2002

[14] 王文广、田宝善主编,塑料注射模具设计技巧与实例,北京,化学工业出版社,2003

[15] 黄虹主编,塑料成型加工与模具,北京,化学工业出版社,2003

[16] 廖念钊主编,互换性与技术测量,北京,中国计量出版社,2000