法兰盘与轴的加工工艺与编程设计(代写毕业论文多少钱?)

摘 要

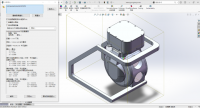

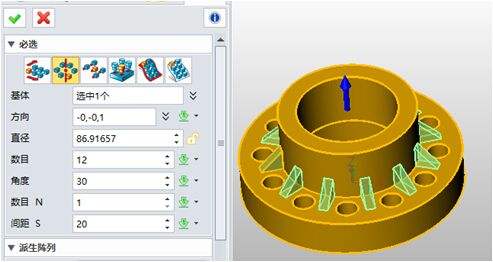

该零件是一个装配体,其图形以CAD的二维形式表现出来,该装配体是由三个零件组装成的,在绘制该图形时,不仅要从该零件的外部形状还要从每个零件图相互关联因素着手考虑,注意中间各个细节.并要求按照数控编程从零件图纸分析到编程加工,对工艺处理做出详细的工艺分析 ,在加工时要考虑数控刀具的选择和和工艺路径先后的绘制安排,最后使用UG软件操作生成数控编程的程序。

数控技术毕业设计是使我们综合运用所学过的基本课程,基本知识与基本技能去解决专业范围内的工程技术问题而进行的一次基本训练 。

在我们去完成毕业设计的同时,不仅让我们再一次去运用CAD软件绘制二维零件图,同时加强了我们对用UG软件绘制三维零件的能力。也培养了我们正确使用技术资料,国家标准,有关手册,图册等工具书,进行设计计算,数据处理,编写技术文件,数控编程等方面的工作能力,也为我们以后的工作打下坚实的基础,所以我们很认真对待这次综合能力运用的机会!

关 键 词:毛坯的选择 热处理 刀具、夹具 切削用量 加工程序

第一章 零件的加工工艺和零件图样分析

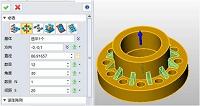

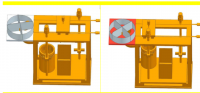

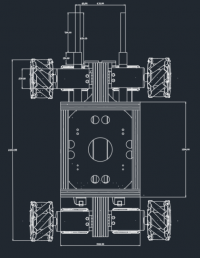

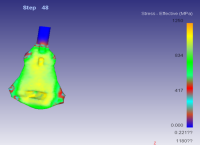

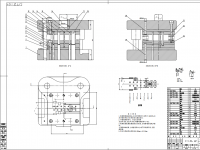

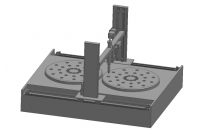

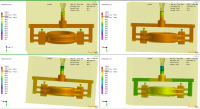

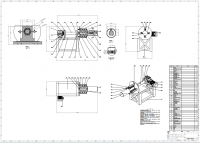

该零件是一个装配体,是由一个盘类零件、一个轴类零件和一个轴套类零件组装在一起的,用CAD分别绘制这三个零件的二维零件图,如图1-1,1-2, 1-3所示,而图1-4就是该零件的装配关系图,该装配体零件的外形是由圆弧面、椭圆曲面、圆柱面等组成,内孔包含圆弧面、内螺纹、圆柱面。

零件图上的主要技术要求为:未注倒角C0.5、锐边倒钝。

根据图样对零件的几何形状尺寸,技术要求进行分析,明确加工的内容及要求,决定加工方案、确定加工顺序、选择刀具、确定合理的走刀路线及选择合理的切削用量等。

目录

摘 要 I

课程设计任务书 II

第一章 零件的加工工艺和零件图样分析 1

1.1 零件分析及确定毛坯 3

1.2工艺规程设计 4

1.2.1确定各表面的加工方法及选择加工机床与刀具 4

1.2.2选择定位基准 4

1.2.3划分加工阶段 5

1.2.4确定工序集中和分散程度,确定加工顺序 5

1.3 工艺分析 6

1.4 加工工艺路线 10

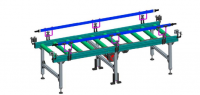

第二章 零件的加工工艺装备的确定 11

2.1刀具的选择 11

2.2夹具及量具的选择 13

2.5 切削用量的选择 14

2.6 车削时主轴转速的确定 15

2.7 进给速度的确定 16

2.4机床设备的选择 17

第三章 加工程序的编制 18

3.1 坐标系及运动方向 18

3.1.1 坐标系的确定原则 18

3.1.2 Z、X、Y坐标的确定 18

3.1.3 坐标系原点的确定 18

3.2 程序编制方法的确定 19

3.3 数控指令简介及加工程序 20

3.3.1 数控指令 20

3.3.2 主要程序 21

第四章 程序输入及机床操作 27

4.1 程序及机床操作安全知识 27

4.2 机床启动时和调整机床时的注意事项 27

4.3 机床运行中及操作完毕时的注意事项 27

4.4对刀操作 28

4.5程序校验及首件试切 28

总 结 29

致 谢 30

参考文献 31

主要程序

XXJ-33-1零件的程序:

首先加工左端

O0001

N010 G50 X100 Z100;

N020 G97 G40 M03 S500;

N030 M08;

N040 T0101;

N050 G00 X90 Z3;

N060 G71 U3 R1;

N070 G71 P80 Q130 U1 W0.5 F100;

N080 G00 X68;

N090 G01 Z0 F80;

N100 Z-2;

N110 G02 X68 Z-2 I0 J-5 F100;

N120 G01 X78 Z-7;

N130 Z-10;

N140 G00 X100 Z100;

N150 T0202;

N160 G00 X34 Z3;

N170 G71 U3 R1;

N180 G71 P190 Q210 U1 W0.5 F80;

N190 G00 X38.012

N200 G01 Z-20 F60;

N210 X25 Z-30;

N220 G00 X100 Z100 M05;

N230 M09;

N240 M03;

N250 T0202;

N260 G00 X34 Z-3;

N270 G70 P190 Q210;

N280 G00 X38 Z3;

N290 G01 Z-20 F50;

N300 G00 X100 Z100;

N310 T0101;

N320 G00 X85 Z3;

N330 G70 P80 Q130;

N340 G00 X100 Z100;

N350 M05;

N360 M30

调头装夹,以内孔和端面为基准,加工左端面:

O0002

N010 G50 X100 Z100;

N020 G97 G40 M03 S500;

N030 M08;

N040 T0101;

N050 G00 X85 Z3;

N060 G71 U3 R1;

N070 G71 P80 Q140 U1 W0.5 F100;

N080 G00 X45;

N090 G01 Z-11 F80;

N100 X51;

N110 X58.68 Z-5;

N120 X31;

N130 G03 X31 Z-5 I0J18.3 F100;

N140 G01 X78 Z-20;

N150 G00 X250 Z100 M05;

N160 MOO;

N170 M03;

N180 T0101;

N190 G00 XX85 Z3;

N200 G70 P80 Q140;

N210 G00 X100 Z100;

N220 MO9;

N230 M30;

XXJ-33-2零件的程序:

夹左端面加工右端面:

O0001

N010 G50 X100 Z100;

N020 G97 G40 M03 S500;

N030 M08;

N040 T0101;

N050 G00 X65 Z3;

N060 G71 U3 R1;

N070 G71 P80 Q260 U1 W0.5 F100;

N080 G00 X16;

N090 X20 Z0.5;

N100 Z-25;

N110 X19;

N120 X23;

N130 Z-41;

N140 X30;

N150 X34 Z-71;

N160 X34;

N170 X38 W0.5;

N180 -74;

N190 G03 X36 Z-76 I0 J2 F100

N200 G02 X31 Z-81 I0 J5 F100;

N210 G01 X-83 ;

N220 G03 X31 Z-89 I0 J3 F100;

N230 G01 Z-91;

N240 G02 X36 Z-96 I0 J5 F100;

N250 G01 X38;

N260 G03 X42 Z-98;

N270 G00 X100 Z100 T0100 M09;

N280 T0202 M06;

N290 S315 M03;

N300 G00 X25 Z-25 M08;

N310 G01 X14 F0.16;

N320 G00 X25;

N330 G00 X40 Z-71;

N340 G01 X28 F0.16;

N350 G00 X40;

N360 X100 Z100 T0200 M09;

N370 M06 T0303;

N380 S200 M03;

N390 G00 X60 Z133 M08;

N400 G92 X19.2 Z23 F1.5;

N410 X18.6;

N420 X18.2;

N430 X18.04;

N440 G00 X100 Z100 T0300 M09;

N450 T0404;

N460 G00 X65 Z3;

N470 G70 P80 Q260;

N480 G00 X100 Z100;

N490 M05;

N500 M30;

工件掉头,上中心架找正加紧,程序如下:

O0002

N010 G50 X100 Z100;

N020 G97 G40 M03 S500;

N030 M08;

N040 T0101;

N050 G00 X65 Z3;

N060 G71 U3 R1;

N070 G71 P80 Q140 U1 W0.5 F100;

N080 G00 X55.86;

N090 G01 Z0 F80;

N100 X57 Z-4;

N110 X58;

N120 Z-10;

N130 G02 X49.64 Z-25;

N140 G01 X42;

N150 G00 X100 Z100;

N160 T0202;

N170 G00 X23 Z3

N180 G71 U3 R1;

N190 G71 P200 Q260 U1 W0.5 F80;

N200 G00 X45.018;

N210 G01 Z0 F60;

N220 Z-6;

N230 G01 X25.021;

N240 Z-22;

N250 X20;

N260 Z-26;

N270 G00 X100 Z100 M05;

N280 M00;

N290 M03;

N300 T0202;

N310 G00 X23 Z3;

N320 G70 P200 Q260;

N330 G00 X45.039 Z3;

N340 G01 Z0 F50;

N350 X46 Z-0.5;

N360 G00 X100 Z100;

N370 T0101;

N380 G00 X63 Z3;

N390 G70 P80 Q140;

N400 G00 X100 Z100;

N410 M05;

N420 M30;

XXJ-33-3零件的程序:

O0001

N010 G50 X100 Z100;

N020 G97 G40 M03 S500;

N030 M08;

N040 T0101;

N050 G00 X34 Z2;

N060 G01 X38 X-0.5 F0.15;

N070 G90 Z-39 F0.35;

N080 G00 G97 X100 Z200 S500 T0100 M09;

N090 G50 X100 Z100;

N100 G96 M03 S500;

N110 G00 X27 Z3;

N120 G01 X25 Z-9.5 F0.3;

N130 X26 Z-10 F0.15;

N140 X34

N150 Z-29

N160 G00 G97 X100 Z100 S500 T0200 M09;

N170 M30;

第四章 程序输入及机床操作

4.1 程序及机床操作安全知识

将所编制零件的加工程序输入机床。

一般注意事项

1)机床运转时,操作人员应穿戴好工作服、工作帽、安全鞋。

2)清扫机床周围和控制部分,保持环境整洁。

3)经常检查紧固螺钉,不得有松动。

4.2 机床启动时和调整机床时的注意事项

机床启动时的注意事项:

1.熟悉机床的紧急停车方法及机床的操作顺序。

2.刀具、工件安装好后,应再做一次检查。

3.检查润滑邮箱、齿轮箱内油量情况。

4.确认运转程序和刀具加工顺序是否一致。

调整机床时的注意事项:

1.不得承认超出机床加工能力的作业。

2.在机床停车时进行刀具调整,确认刀具在换刀过程中不和其他部分碰撞。

3.程序调整好后,要进行程序校验检查,确认无误后方可开始加工。

4.3 机床运行中及操作完毕时的注意事项

1.机床起动后,在机床自动连续运转前,必须监视其运转状态。

2.运转时,不得调整刀具和测量工件。

3.关闭电源。

4.清扫机床并涂防锈油。

4.4对刀操作

1.对刀点

对刀点是工件在机床上定位(或找正)装夹后,用于确定工件坐标系位置的基准点。一般来说,加工中心对刀点应选择在编程坐标系原点或至少与X、Y方向重合,这样有利于保证对刀精度,减少对刀误差。

2.对刀方法

工件坐标系原点(对刀点)为圆柱孔的中心线。

工件坐标系原点为相互垂直线的交点。

利用外对刀仪对刀。

刀具Z向对刀。

4.5程序校验及首件试切

正式加工之前必须要对程序进行检验。通常采用机床空运行的方式来检查机床动作和运行轨迹的正确性,以检验程序。在具有图形模拟显示功能的数控机床上,可通过显示走刀轨迹或模拟刀具对工件的切削过程进行检查。

在毕业设计中,对于形状复杂和要求较高的零件,也可以采用塑料和石蜡等容易切削的材料进行试切来检验程序,通过观察试件切削过程来检查程序是否正确,加工精度是否符合要求。若能采用与被加工零件相同的材料进行试切则更能反映程序的实际加工效果。当发现加工零件不符合加工要求时,可修改程序或采取补偿等措施

程序通过校验正确。首件进行试切已达到精确精度要求后,就可以进行零件加工。

参考文献

1、 《CAD/CAM应用软件---UG训练教程》 王学军 李玉龙 编著 高等教育出版社

2、 《数控加工技术及应用》 顾 京 王振宇 高等教育出版社

3、《数控刀具材料选用手册》 邓建新 机械工业出版社

4、《UG数控编程实例与技巧》 国防工业出版社

5、《数控机床仿真实训》 徐 伟 电子工业出版社

6、《机械加工工艺基础》 曲宝章 黄光花 哈尔滨工业大学出版社

7、《AutoCAD 2000机械制图》 孙燕华 机械工业出版社

8、《机械制图》 金大鹰 机械工业出版社

9、《数控加工编程及操作》 顾 京 高等教育出版社

10、《机械制造技术基础》 张福仞 刘延林 华中科技大学出版社

11、《CAD/CAM》 宁汝新 赵汝嘉 机械工业出版社