1006014-D9B柴油机曲轴的铸造工艺的设计

摘要 曲轴是发动机中鼓重要的机件之一。它的尺一寸参数在很人程度上不仅影响着发动机的整体尺寸和重量,而且也在很人程度上影响着发动机的可靠性与寿命。曲轴的破坏事故可能引起发动机其它零件的严重损坏,在发动机的结构改进中,曲轴的改进也占有重要地位.随着内燃机的发展与张化,曲轴的工作条件越来越恶劣了。因此,曲轴的强度和刚度问题就变得更加严重了。在设计曲轴时,必须正确选择曲轴的尺寸一参数、结构型式、材料与工艺,以求获得经济鼓合理的效果。在大批量生产的条件下,传统工艺已不能满足当前设计和生产需求,在长时间、高速运转下,曲轴极容易过早出现失效或断裂,严重影响曲轴的寿命和整机可靠性。曲轴的主要失效形式是轴颈磨损和疲劳断裂,内燃机曲轴部分的结构形状和主要尺寸对内燃机曲轴的抗弯疲劳强度和扭转刚度有重要响,因而在内燃机曲轴设计时,必须对内燃机的结构强度问题予以充分重视。

关键字 曲轴,球墨铸铁 , 铸造缺陷,HT800-2,铸造工艺。

引言

曲轴是发动机对外输出动力的核心部件,是驱动车、船等运输工具的重要动力来源。曲轴的功用是把活塞、连杆传来的气体力转变为转矩,用以驱动汽车的传动系统和发动机的配气机构以及其他辅助装置。曲轴的工作情况是极其复杂的,它是在周期变化的燃气作用力、往复运动和旋转运动惯性力及它们的力矩作用下工作的,因此承受着扭转和弯曲的复杂应力。

曲轴是曲柄连杆机构中的中心环节.,其刚度亦很垂要。如果曲轴弯曲刚度不足,就会大大恶化活塞、连秤、轴承等主要零件的工作条件,影响它们的工作可靠性和耐磨性,甚至使曲轴箱局部损坏。所以曲轴的设计一定要考虑曲轴在工作时产生和受到的力,曲轴扭转刚度不足则可能在工作转速范围内产生强烈的扭转振动,轻则引起噪音,加速曲轴上齿轮等传动件的磨损,重则使曲轴断裂。所以设计曲轴时,应保证它有尽可能高的弯曲刚度和钮转刚度。所有这些要求,在高速内燃机的条件下,都应该在轻的结构重量下实现。同时,随着内燃机的不断发展,各项指标的强化,曲轴的结构也应留有发展的余地。

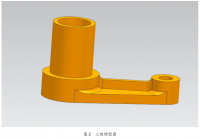

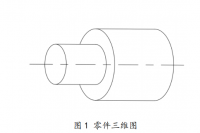

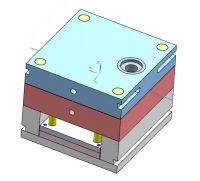

图1

1 . 1006014-D9B 柴油机曲轴的结构、工作条件

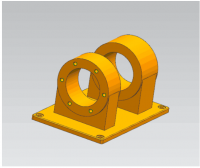

1.1、曲轴的结构

曲轴是引擎的主要旋转机件,装上连杆后,可承接连杆的上下(往复)运动变成循环(旋转)运动。是发动机上的一个重要机件,其材料是由碳素结构钢或球墨铸铁制成的,有两重要部位主轴颈,连杆颈,还有其他。主轴颈安装在缸体上,连杆颈与连杆大头口连接,连杆小头口与汽缸活塞连接,是一个典型的曲柄滑块机构。曲轴的润滑主要是指要比肩轴瓦的润滑和两头固定点的润滑,曲轴的旋转是发动机的动力源,也是整个机械系统的动力源。

曲轴是内燃机中承受冲击载荷传递动力的关键零件,也是内燃机五大件(机体、缸盖、曲轴、凸轮轴、连杆)中最难以保证加工质量的零件,发动机曲轴作为重要运动部件,同时因曲轴工况及其恶劣,因而对曲轴材料、曲轴尺寸精度、表面粗糙度、热处理和表面强化、动平衡等要求十分严格。其中任何一个环节的质量对曲轴的寿命和整机的可靠性都有很大的影响。因此世界各国对曲轴的加工都十分重视,不断地改进曲轴加工工艺,最大可能地提高曲轴寿命。

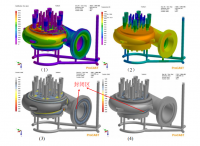

1.2,曲轴的工作条件和设计要求

曲轴是在不断周期性变化的气体压力、往复和旋转运动质量的惯性力以及它们的力矩(扭矩和弯矩)共同作用下工作的,使曲轴既扭转又弯曲,产生疲劳应力状态。实践与理论表明,对于各种曲轴,弯曲载荷具有决定性意义,而扭转载荷仅占次要地位(不包括因扭转振动而产生的扭转疲劳破坏,由于目前多缸发动机曲轴并遍采用减振措施.,这种情形很少发生)。曲轴破坏的统计分折表明,80%左右是由弯曲疲劳产生的力,因此,曲轴结构强度研究的重点是弯曲疲劳强度。

曲轴形状复杂、应力集中现象相当严重,特别在曲柄至轴颈的圆角过渡区、润滑油孔附近以及加工粗糙的部位应力集中现象尤为突出。曲轴应力集中,疲劳裂纹的发源地几乎全部产生于应力集,,最严重的过渡圆角和油孔处。表明曲轴弯曲疲劳破坏和扭转疲劳破坏的情况,曲轴疲劳裂缝从轴颈根部表而的圆角处发展到曲柄处墓本上成45度折断。曲柄扭转疲劳破坏通常是从机械加工不良的油孔边缘开始,约成45度断裂,所以在设计曲轴时要使它入有足够的疲劳强度,特别要注意强化应力集中部位,设法缓和应力集中现象,也就是采用局部强化的方法来解决曲轴强度不足的矛盾。

曲轴各轴预在很高的比压下.以很大的相对速度在轴承中发生滑动摩擦。这些轴承实际变动情况运转条件下并不总能保证液体,尤其当润滑油不洁净时,轴颈表面受到强烈的磨料磨损,使得曲轴的实际使用寿命大大降低,所以,设计曲铀时,要使其各磨擦表面耐磨,各轴颈应其有足够的承压面积同时给予尽可能好的工作条件。

2. 曲轴材料的选择

2.1曲轴材料

曲轴的材料从最开始的合金钢发展到目前非调质钢和铸铁共存的状态,合金钢必须经过调质热处理后才能达到设计要求的力学性能指标,调质热处理是淬火与高温回火的组合热处理工艺。零件在调质热处理过程中,先经加热到一定的温度保温一定的时间后淬火得到马氏体组织,然后经高温回火使马氏体发生分解转变,获得最终使用态的金相组织为回火索氏体,这种组织具有强度与塑性、韧性良好配合。

目录

引言……………………………………………………………….....1

1 . 1006014-D9B 柴油机曲轴的结构、工作条件……………………..2

1.1、曲轴的结构………………………………………………………………….2

1.2,曲轴的工作条件和设计要求……………………………………………...3

2. 材料的选择…………………………………………………………...3

2.1曲轴材料……………………………………………………………………..3

3. 1006014-D9B 柴油机曲轴铸造工艺设计…………………………....5

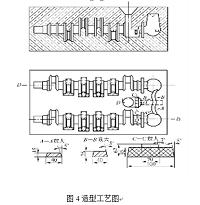

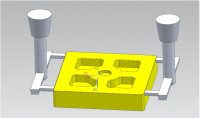

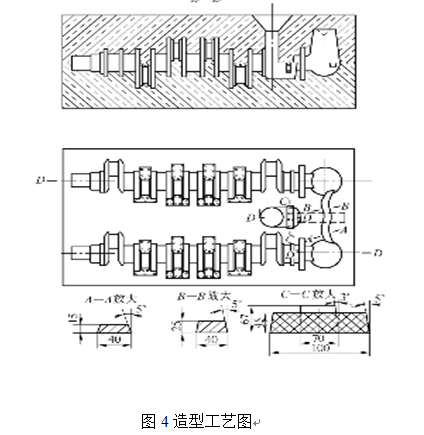

3.1工艺方案设计…………………………………………………………….....5

3.2 造型材料……………………………………………………………………6

3.3冒口设计…………………………………………………………………….7

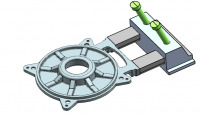

4.砂型制造……………………………………………………………………….11

4.1 型砂配比……………………………………………………………….....11

4.2 造型工艺要点………………………………………………………….....12

4.3 砂型、芯烘干工艺………………………………………………………...13

4.4 合箱………………………………………………………………………...14

5.球铁曲轴的熔炼……………………………………………………………..15

5.1 球墨铸铁曲轴毛坏铸造技术……………………………………………...15

5.2熔炼…………………………………………………………………………16

5.3 球化处理及球化剂…………………………………………………….. …18

5.4 孕育处理…………………………………………………………………...19

5.5 合金化……………………………………………………………………...19

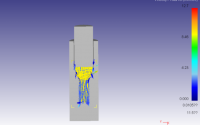

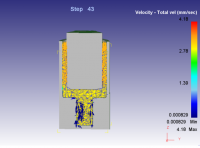

5.6 浇注工艺…………………………………………………………………...20

5.7 曲轴的强化………………………………………………………………...20

6.曲轴铸件的清理与热处理…………………………………………………21

6.1 曲轴铸件的清理…………………………………………………………...21

6.2 曲轴铸件的热处理…………………………………………………….…..21

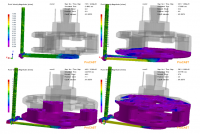

7. 曲轴铸件主要存在的铸造缺陷 ……………………………………….,22

7.1 球化不良原因及预防措施………………………………………………..,22

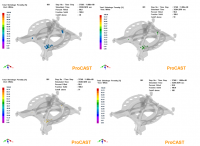

7.2 缩孔、缩松原因及预防措施……………..……………………………....,23

7.3砂眼形成的原因及预防措施………………………………………………33

7.4 裂纹形成的原因分析及预防措施………………………………………...33

7.5夹渣原因及预防措施……………………………………………………....36

7.6 皮下气孔原因及预防措施………………………………………………...38

7.7 石墨漂浮原因及预防措施………………………………………………...39

7.8 珠光体含量过低原因及预防措施………………………………………...39

8 . 结论………………………………………………………………....39

9. 参考文献…………………………………………………………….41

参考文献

1. 曹瑜强、 铸造工艺及设备 . 北京: 机械工业出版社,2007.

2. 王晓江、 铸造合金及其熔炼 . 北京:机械工业出版社,2007.

3 汪明伟、球铁飞轮的铸造缩松及防止措施 .北京:机械工业出版社,1989.

4. 高镇柱、 球铁件凝团过程的控制 . 北京:机械工业出版社,1987.

5.刘喜俊 、铸造工艺学 北京:机械工业出版社,1999.

6.崔令江、材料成型技术 北京:机械工业出版社,2005.

http://www.bysj1.com/page.asp?id=37 http://www.bysj1.com/html/5067.html