盒盖塑料成型工艺及模具设计

一、课题来源、课题研究的主要内容及国内外现状综述

1、要求设计出能做出高质量制件的模具。

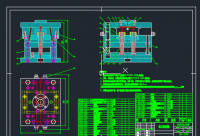

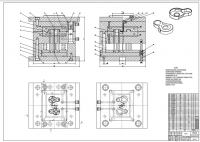

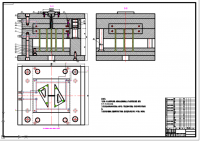

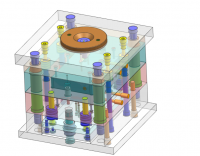

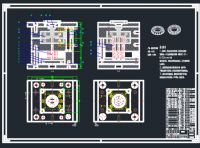

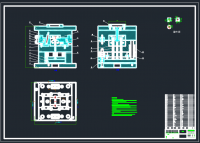

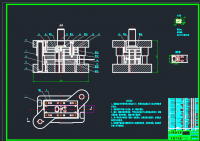

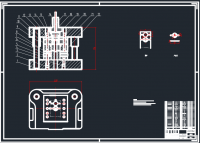

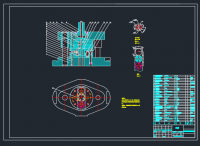

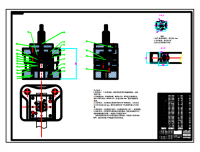

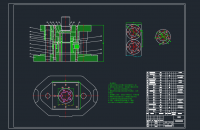

2、测绘塑料制件得到数据后, 设计模具的浇注系统,脱模机构,导向机构及侧向抽芯机构及顶出机构等,最终得到模具设计图。同时还要编写工艺规程,零件注塑工艺卡片,注塑工艺流程图和注塑模具装配工艺过程卡片。

3、塑料成型是高分子材料成型加工中一种重要的方法,热塑性塑料注塑占注塑成型工艺主导地位,热固性塑料和结构泡沫塑料注塑也占有一定份额。特别是为适合特殊性能要求的塑料注塑,在传统热塑性塑料注塑成型技术的基础上开发了专用注塑成型技术,如气体辅助注塑成型(GAIM)、反应注塑成型(RIM)、增强反应注塑成型(RRIM)、结构发泡注塑成型、电磁动态注塑成型和精密注塑成型等,通过各种注塑成型可以获得各种结构形状复杂的塑料制品。如今各种复杂塑料注塑成型的结构件、功能件以及特殊用途的精密件已广泛的应用到交通、运输、包装、储运、邮电、通讯、建筑、家电、汽车、计算机、航空航天、国防尖端等国民经济的所有领域,已成为不可缺少的重要的生产资料和消费资料。

4、国内外塑料模具技术比较表

项目 国外 国内

注塑模型腔精度 0.005~0.01mm 0.02~0.05mm

型腔表面粗糙度 Ra0.01~0.05μm Ra0.20μm

非淬火钢模具寿命 10~60万次 10~30万次

淬火钢模具寿命 160~300万次 50~100万次

热流道模具使用率 80%以上 总体不足10%

标准化程度 70~80% 小于30%

中型塑料模生产周期 一个月左右 2~4个月

在模具行业中的占有量 30~40% 25~30%

二、本课题拟解决的问题

1、收集整理有关制件设计、成型工艺、成型设备、机械加工及特殊加工资料,以备设计模具时使用。

2、消化塑料制件图,了解制件的用途,分析塑料制件的工艺性,尺寸精度等技术要求。

3、选择塑料制件尺寸精度最高的尺寸进行分析,估计成型公差是否低于塑料制件的公差,能否成型出合乎要求的塑料制件来。

4、模具所有零件的工艺规程。

5、装配工艺规程。

6、注塑工艺规程。

7、注塑工艺流程图。

8、成型材料应当满足塑料制件的强度要求,具有好的流动性、均匀性和各向同性、热稳定性。

三、解决方案及预期效果

(一)解决方案:

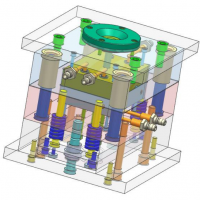

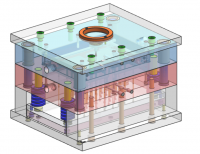

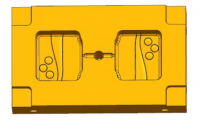

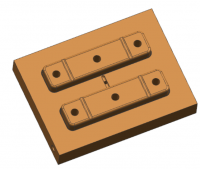

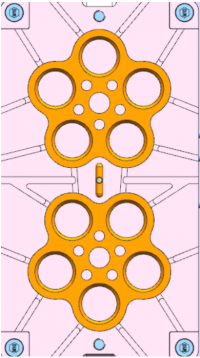

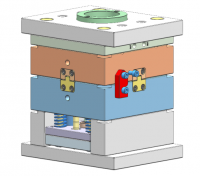

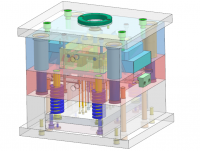

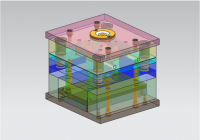

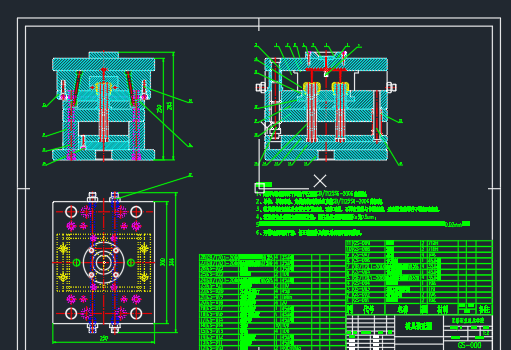

(1) 为了降低成型费用,采用一模两腔的结构;

(2) 分型面选择产品螺纹和大外圆接合面处;

(3) 为了满足制品表面光亮的要求与提高成型效率,采用点浇口;

(4) 采用行位脱模有效的降低了模具的复杂程度。

(二)预期效果:

(1)能够以较短周期制造出整副模具;

(2)模具结构简单,操作方便快捷;

(3)模具运行平稳、可靠;

(4)产品外观及尺寸均符合要求,达到所需精度。

目 录

第一章 注塑模具的未来及发展趋势…………………………… 1

1.1塑料模具发展向 ………………………………………………………… 2

1.2塑料模具的分类………………………………………………… …… 3

第二章 产品合理化分析 ………………………………………………… 4

2.1 产品分析 ……………………………………………………………… 5

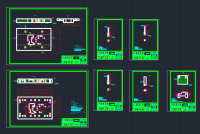

2.1.1 产品图 …………………………………………………… 6

2.1.2 注射成型模具设计合理化要求 …………………………………… 7

2.2 常见塑料的性能和用途 ……………………………………… 7

2.3 对产品进行工艺分析 …………………………………………… 8

2.4 产品的结构工艺性分析…………………………………………………………9

2.4.1分型面位置的确定 …………………………………………… 10

2.5 确定塑件生产数 ……………………………………………………11

2.6 设计要求 ……………………………………………………………12

第三章 塑件的排位及浇注系统 ……………………………………………13

3.1 塑件的排位 ……………………………………………………13

3.2 浇注系统介绍 ………………………………………………………………14

第四章 模具组件的设计与计算 ……………………………………………14

4.1 成型设备确定 ……………………………………………15

4.2 注塑机校核 ……………………………………………………………16

4.3 型腔、型芯等成型零件尺寸的计算 ………………………………17

4.4.1 型芯尺寸计算 ……………………………………… 18

4.4 浇注系统的设计与计算 …………………………………19

4.5 脱模推出机构的设计 ………………………… 20

4.6 模架的选择 ……………………………………………… 21

参考文献 ……………………………………………………22

致谢 …………………………………………………………………23

第一章注塑模具未来及发展趋势

模具工业是制造业中的一项基础产业,是技术成果转化的基础,同时本身又是

高新技术产业的重要领域,在欧美等工业发达国家被称为“点铁成金”的“磁力工

业”。美国工业界认为“模具工业是美国工业的基石”;德国则认为是所有工业中

的“关键工业”;日本模具协会也认为“模具是促进社会繁荣富裕的动力”,同时

也是“整个工业发展的秘密”,是“进入富裕社会的原动力”。日本模具产业年产

值达到13000亿日元,远远超过日本机床总产值9000亿日元。如今,世界模具工业

的发展甚至已超过了新兴的电子工业。

我国国民经济的高速发展对模具工业提出了越来越高的要求,预计到2005年,

仅汽车行业将需要各种塑料制件36万吨;电冰箱、洗衣机和空调的年产量均超过1

000万台;彩电的年产量已超过3000万台。到2010年,在建筑与建材行业方面,塑

料门窗的普及率为30%,塑料管的普及率将达到50%,这些都会大大增大对模具的需

求量。

近年来,我国的模具工业一直以每年13%左右的增长速度快速发展。据预测,

我国模具行业在“十五”期间的增长速度将达到13%~15%。模具钢的需求量也将以

年12%的速度递增,全国年需求量约70万吨左右,而国产模具钢的品种只占现有国

外模具钢品种的60%,每年进口模具钢约6万吨。我国每年进口模具约占市场总量的

20%左右,已超过10亿美元,其中塑料与橡胶模具占全部进口模具的50%以上;冲压

模具占全部进口模具约40%。

目前,全世界模具的年产值约为650亿美元,我国模具工业的产值在国际上排

名位居第三位,仅次于日本和美国。虽然近几年来,我国模具工业的技术水平已取

得了很大的进步,但总体上与工业发达的国家相比仍有较大的差距。例如,精密加

工设备还很少,许多先进的技术如CAD/CAE/CAM技术的普及率还不高,特别是大型

、精密、复杂和长寿命模具远远不能满足国民经济各行业的发展需要。

纵观发达国家对模具工业的认识与重视,我们感受到制造理念陈旧则是我国模

具工业发展滞后的直接原因。模具技术水平的高低,决定着产品的质量、效益和新

产品开发能力,它已成为衡量一个国家制造业水平高低的重要标志。因此,模具是

国家重点鼓励与支持发展的技术和产品,现代模具是多学科知识集聚的高新技术产

业的一部分,是国民经济的装备产业,其技术、资金与劳动相对密集。目前,我国

模具工业的当务之急是加快技术进步,调整产品结构,增加高档模具的比重,质中

求效益,提高模具的国产化程度,减少对进口模具的依赖。

现代模具技术的发展,在很大程度上依赖于模具标准化、优质模具材料的研究

、先进的设计与制造技术、专用的机床设备,更重要的是生产技术的管理等。21世

纪模具行业的基本特征是高度集成化、智能化、柔性化和网络化。追求的目标是提

高产品的质量及生产效率,缩短设计及制造周期,降低生产成本,最大限度地提高

模具行业的应变能力,满足用户需要。可见,未来我国模具工业和技术的主要发展

方向将是:

——大力普及、广泛应用CAD/CAE/CAM技术,逐步走向集成化。现代模具设计

制造不仅应强调信息的集成,更应该强调技术、人和管理的集成。

——提高大型、精密、复杂与长寿命模具的设计与制造技术,逐步减少模具的

进口量,增加模具的出口量。

——在塑料注射成型模具中,积极应用热流道,推广气辅或水辅注射成型,以

及高压注射成型技术,满足产品的成型需要。

——提高模具标准化水平和模具标准件的使用率。模具标准件是模具基础,其

大量应用可缩短模具设计制造周期,同时也显著提高模具的制造精度和使用性能,

大大地提高模具质量。我国模具商品化、标准化率均低于30%,而先进国家均高于

70%,每年我们要从国外进口相当数量的模具标准件,其费用约占年模具进口额的

3%~8%。

——发展快速制造成型和快速制造模具,即快速成型制造技术,迅速制造出产

品的原型与模具,降低成本推向市场。

——积极研究与开发模具的抛光技术、设备与材料,满足特殊产品的需要。

——推广应用高速铣削、超精度加工和复杂加工技术与工艺,满足模具制造的

需要。

——开发优质模具材料和先进的表面处理技术,提高模具的可靠性。

——研究和应用模具的高速测量技术、逆向工程与并行工程,最大限度地提高

模具的开发效率与成功率。

——开发新的成型工艺与模具,以满足未来的多学科多功能综合产品开发设计

技术。

在科技发展中,人是第一因素,因此我们要特别注重人才的培养,实现产、学

、研相结合,培养更多的模具人才,搞好技术创新,提高模具设计制造水平。在制

造中积极采用多媒体与虚拟现实技术,逐步走向网络化、智能化环境,实现模具企

业的敏捷制造、动态联盟与系统集成。我国模具工业一个完全信息化的、充满着朝气和希望而又实实在在的新时代即将到来。

随着国民经济总量和工业产品技术的不断发展,各行各业对注塑模具的需求量越来越大,技术要求也越来越高。虽然注塑模具种类繁多,但其发展重点应该是既能满足大量需要,又有较高技术含量,特别是目前国内尚不能自给,需大量进口的模具和能代表发展方向的大型、精密、复杂、长寿命模具。注塑模具标准件的种类、数量、水平、生产集中度等对整个注塑模具行业的发展有重大影响。因此,一些重要的注塑模具标准件也必须重点发展,而且其发展速度应快于注塑模具的发展速度,这样才能不断提高我国注塑模具标准化水平,从而提高注塑模具质量,缩短注塑模具生产周期,降低成本。由于我国的注塑模具产品在国际市场上占有较大的价格优势,因此对于出口前景好的注塑模具产品也应作为重点来发展。根据上述需要量大、技术含量高、代表发展方向、出口前景好的原则选择重点发展产品,而且所选产品必须目前已有一定技术基础,属于有条件、有可能发展起来的产品。

当今,现代科学技术日新月异的发展,在现代经济全球化形成的技术进步中,制造业技术特别是增长最快的电子机械和信息技术的发展。对已加入WTO的我国来说,塑料加工机械面临前所未有的机遇和挑战。已步入世界塑料大国的塑料机械制造技术有显著提高,作为塑料加工中具有竞争力和影响力的精密注塑成型技术越来越呈现出蓬勃生机和巨大市场需求。