HT150阀盖铸造工艺设计

摘要

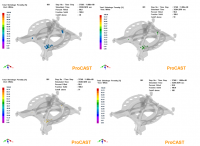

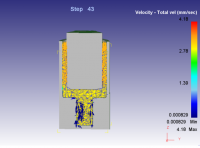

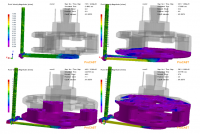

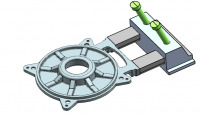

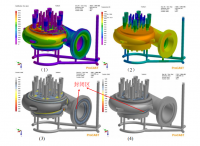

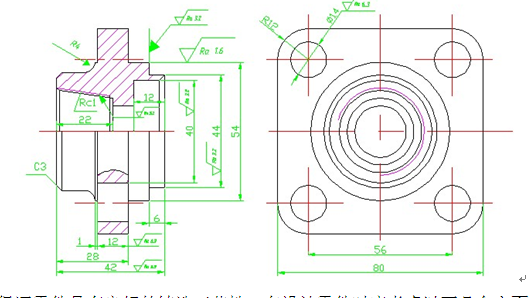

本文通过对灰铸铁阀盖的铸造工艺方案的设计,包括浇注位置、分型面的选择,砂芯和各项铸造工艺参数的确定以及浇注系统、砂箱、芯盒、模板的设计。根据铸件小的特点,分为一箱四件,并采用封闭式的浇注系统的方法。通过对凝固过程的温度场和铸造缺陷的分析,对工艺进行改进,然后绘制屏分析铸造工艺图与合箱图,将数据具体化,有效地调整工艺参数,减少可能出现的铸造缺降,保证工艺的可靠性。最后设汁出合理的铸造工艺方案。

关键词:阀盖;铸造工艺设计;浇注系统;铸造工艺图.

引言

铸造是一种古老的制造方法,在我国可以追溯到6000年前。随着工业技术的发展,铸大型铸件的质量直接影响着产品的质量,因此,铸造在机械制造业中占有重要的地位。铸造技术的发展也很迅速,特别是19世纪末和20世纪上半叶,出现了很多的新的铸造方法,如低压铸造、陶瓷铸造、连续铸造等,在20世纪下半叶得到完善和实用化。

铸造工艺是应用铸造有关理论和系统知识生产铸件的技术和方法。铸造工艺一般可分为重力铸造、压力铸造和砂型铸造。

重力铸造是指金属液在地球重力作用下注入铸型的工艺,也称浇铸。广义上的重力铸造包括砂型浇铸、金属型浇铸、熔模铸造,泥模铸造等;窄义的重力铸造专指金属型浇铸。

压力铸造是指金属液在其他外力(不含重力)的作用下注入铸型的工艺。广义的压力铸造包括压铸机的压力铸造和真空铸造、低压铸造、离心铸造等;窄义的压力铸造专指压铸机的金属型压力铸造,简称压铸。这几种铸造工艺是目前有色金属铸造中最常用的、也是相对价格最低的。

砂型铸造是一种以砂作为主要造型材料,制作铸型的传统铸造工艺。砂型一般采用重力铸造,有特殊要求时也可采用低压铸造、离心铸造等工艺。砂型铸造的适应性很广,小件、大件,简单件、复杂件,单件、大批量都可采用。砂型铸造用的模具,以前多用木材制作,通称木模。木模缺点是易变形、易损坏;除单件生产的砂型铸件外,可以使用尺寸精度较高,并且使用寿命较长的铝合金模具或树脂模具。虽然价格有所提高,但仍比金属型铸造用的模具便宜得多,在小批量及大件生产中,价格优势尤为突出。此外,砂型比金属型耐火度更高,因而如铜合金和黑色金属等熔点较高的材料也多采用这种工艺。但是,砂型铸造也有一些不足之处:因为每个砂质铸型只能浇注一次,获得铸件后铸型即损坏,必须重新造型,所以砂型铸造的生产效率较低;又因为砂的整体性质软而多孔,所以砂型铸造的铸件尺寸精度较低,表面也较粗糙。

铸造工艺过程可分为三个基本部分,即铸造金属准备、铸型准备和铸件处理。

铸造金属指铸造生产中用于浇注铸件的金属材料,它是以一种金属元素为主要成分,并加入其他金属或非金属元素而组成的合金,习惯上称为铸造合金,主要有铸铁、铸钢和铸造有色合金。铸造金属熔炼不仅仅是单纯的熔化,还包括冶炼过程,使浇进铸型的金属,在温度、化学成分和纯净度方面都符合预期要求。为此,在熔炼过程中要进行以控制质量为目的的各种检查测试,液态金属在达到各项规定指标后方能允许浇注。有时,为了达到更高要求,金属液在出炉后还要经炉外处理,如脱硫、真空脱气、炉外精炼、孕育或变质处理等。熔炼金属常用的设备有冲天炉、电弧炉、感应炉、电阻炉、反射炉等。

铸型准备是铸造不可缺少的一项基础环节,而不同的铸造方法却有着不同的铸型准备内容。以应用最广泛的砂型铸造为例,铸型准备包括造型材料准备和造型造芯两大项工作。砂型铸造中用来造型造芯的各种原材料,如铸造砂、型砂粘结剂和其他辅料,以及由它们配制成的型砂、芯砂、涂料等统称为造型材料。造型材料准备的任务是按照铸件的要求、金属的性质,选择合适的原砂、粘结剂和辅料,然后按一定的比例把它们混合成具有一定性能的型砂和芯砂。造型材料准备的是否合理,与造型、造芯息息相关。造型、造芯是根据铸造工艺要求,在确定好造型方法,准备好造型材料的基础上进行的。铸件的精度和全部生产过程的经济效果,主要取决于这道工序。在很多现代化的铸造车间里,造型、造芯都实现了机械化或自动化。常用的砂型造型造芯设备有高、中、低压造型机、气冲造型机、无箱射压造型机、冷芯盒制芯机和热芯盒制芯机、覆膜砂制芯机等。常用的混砂设备有碾轮式混砂机、逆流式混砂机和叶片沟槽式混砂机。后者是专为混合化学自硬砂设计的,连续混合,速度快。

铸件处理主要包括铸件的落砂、清理及后处理,它基本处于铸造生产的最后一道工序,包括热处理﹑整形﹑防锈处理和粗加工等过程,主要是为了发现变形、内应力等缺陷并加以解决。铸件自浇注冷却的铸型中取出后,有浇口、冒口及金属毛刺披缝,砂型铸造的铸件还粘附着砂子,因此必须经过清理工序。进行这种工作的设备有抛丸机、浇口冒口切割机等。有些铸件因特殊要求,还要经铸件后处理,如热处理、整形、防锈处理、粗加工等。

在铸造过程中,铸造工艺的设计对铸造产品的质量影响很大。其主要包括浇注位置、分型面的选择,砂芯和各项铸造工艺参数的确定。其中浇注系统的设计尤为重要。浇注系统是引导金属液进入铸型型腔的通道,浇注系统设计得合理与否,对铸件的质量影响非常大,容易引起各种类型的铸造缺陷,比如:浇不足、冷隔、冲砂、夹渣、夹杂、夹砂等等铸造缺陷。浇注系统的设计包括浇注系统类型的选择、内浇口位置的选择及浇注系统各组元截面尺寸的确定。对于机械化流水线、大批量生产,为了方便生产并有利于保证铸件的质量,内浇道一般设置在铸型的分型面处,根据该铸件毛坯的浇注位置及分型面的选择,将内浇道开设在铸型的分型面处是属于“中间注入式”浇注系统。液态金属在浇注过程中难免会包含有一定的“熔渣”,为了提高浇注系统的挡渣能力,适合于采用“封闭式”浇注系统。

铸造之所以能成为当今世界应用最广泛的机械加工方法,不仅仅以为其有着悠久的使用历史,更是因为他具有其他机械加工方法所不具备的优越性。

目录

一绪论......................................................................6

1.1概述...................................................................7

1.2铸造行业的历史.........................................................8

1.3国内铸造行业的现状.....................................................8

1.4铸造工艺(技术)发展展望...............................................9

1.5本课题的研究内容.......................................................10

二铸件结构的工艺性.........................................................10

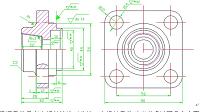

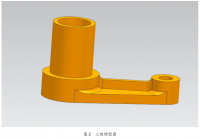

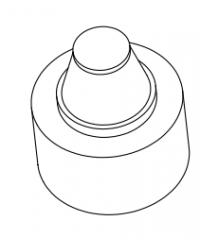

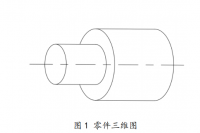

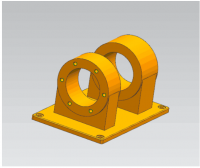

2.1零件的设计............................................................ 10

2.2铸造工艺对铸件结构的要求...............................................12

三铸造工艺方案的设计.......................................................13

3.1造型和造芯方法的选择...................................................13

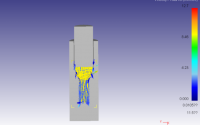

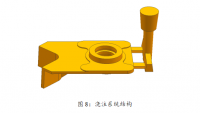

3.2浇注位置的确定.........................................................14

3.3分型面的选择...........................................................15

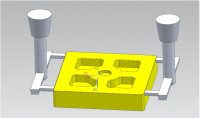

3.4砂箱中铸件的数量及排列方式.............................................16

四铸造工艺参数及砂芯的设计..................................................16

4.1铸造工艺参数的确定.....................................................16

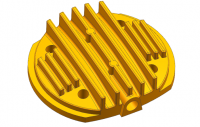

4.2砂芯的设计.............................................................21

五浇注系统的设计...........................................................22

5.1浇注系统类型的选择.....................................................22

5.2浇注系统尺寸的确定.....................................................22

5.3直浇道的设计.............................................................25

5.4横浇道的设计...........................................................25

5.5内浇道的设计...........................................................26

5.6浇口杯的设计...........................................................27

5.7冒口的设计.............................................................27

5.8冷铁的设计.............................................................27

六铸造工艺装备设计.........................................................27

6.1模样的设计.............................................................27

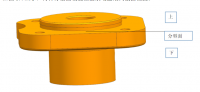

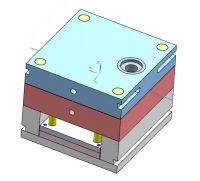

6.2模板的设计.............................................................28

6.3芯盒的设计.............................................................31

6.4砂箱的设计.............................................................32

七铸件的落砂、清理及后处理.................................................35

7.1铸件的冷却.............................................................35

7.2落砂...................................................................35

7.3表面清理...............................................................35

7.4铸件的矫形.............................................................35

7.5铸件的缺陷修补.........................................................36

7.6铸件的内应力消除.......................................................36

结论与展望.................................................................36

参考文献...................................................................38

小结

参考文献

[1]中国机械工程学会铸造分会.铸造手册:第5卷,铸造工艺[M].2版.北京:机械工业出版社,2003.

[2]张毅.铸造工艺CAD及其应用[M].北京:机械工业出版社,1994.

[3]颜永年,单忠德,姜不居.快速成型与铸造技术[M]北京:机械工业出版社,2004.

[4]田世江,杨丽君,王玉杰.我国发展节约型铸造业的思考[J].特种铸造及有色合金.2005, 25(12): 727-728.

[5]颜爱民.中国铸造行业现状及发展对策[J].铸造技术.2003,24(2):77-79.

[6]柳百成.21世纪铸造技术的发展趋势[J].铸造世界报.2001,(6):15-16.

[7]李新亚,等铸造行业国内外生产技术现状及发展方向[J].铸造,1999:3-11

[8]王文清,李魁盛,铸造工艺学[M].北京:机械工业出版社,2010

[9]李弘英,赵成志,铸造工艺设计[M].北京:机械工业出版社,2005

[10]中国机械工程学会铸造专业学会,铸造手册(第五卷铸造工艺)[M].北京:机械工业出版社,1994

[11叶荣茂,铸造工艺课程设计手册[M].哈尔滨:哈尔滨工业大学出版社,1995

[12]中国铸造协会,铸造工程师手册编写组编,铸造工程师手册[M].北京:机械工业出版社,1997

[13]吴光峰,钱绍富,张秉华,铸造工艺装备设计手册[M].北京:机械工业出版社,1989

[14] Rohallah Tavakoli and Parviz Davami. Automatic optimal feeder design in steelcasting process[J]. 197 (2008) 921-932

[15] R.W Lewis, M.T. Manzari, R.S. Ransing, D.T. Gethin. Casting shape optimisation via process modelling, Mater[J]. Des. 21 (4) (2000) 381-3 86.

[16]徐丹.无模铸型制造工艺和设备的研究与开发[D].北京:清华大学机械工程系,2002.

[17]王鹏华.适流浇注系统研究[D].沈阳:沈阳铸造研究所,2008.

[18]Soren Skov-Hansen and Niels skat Tiejd.Reduced energy consumtion

by using streamlined gaying systems [J].China Foundry,2008,5(4)272-

279.

[19]世界铸件产量增速变缓.《铸造纵横》,2009.4.

[20]李殿忠,康秀红,夏立军,李依依,可视化铸造技术的研究与应用[J].

铸造,2005,25(2):148-152.