轴承盖铸造工艺参数的设计

铸件的收缩率是指铸件从线收缩开始温度(从液相中析出枝晶形成骨架开始具有固态形式的温度)冷却到室温是的相对线收缩量,其计算公式可以用模样与铸件的长度差除以模样的长度的百分比表示:

铸造收缩率与铸造合金种类、铸件结构、浇冒口系统结构、铸型种类(含砂型和砂芯的退让性)等因素有关。为了获得尺寸精确地铸件,必须选择适宜的铸造收缩率。选择铸造收缩率一般根据铸件的主要尺寸或大部分尺寸,次要尺寸用加工余量或工艺补正量调整。对结构复杂的大型铸件,通常对其立体三维方向采用不同的铸造收缩率。因此为获得尺寸精度较高的铸件,必须选取符合实际的铸造收缩率或模样的放大率。下表表示各种铸铁的铸造收缩率,如表6所示:

表6 各种铸铁件的铸造收缩

铸件种类 收缩率(%)

受阻收缩 自由收缩

灰铸铁 中小型铸件 0.8~1.0 0.9~1.1

中大型铸件 0.7~0.9 0.8~1.0

特大型铸件 0.6~0.8 0.7~0.9

特殊圆筒型铸件 长度方向 0.8 0.9

直径方向 0.5 0.7

球墨铸铁 珠光体球墨铸铁 0.8~1.2 1.0~1.3

铁素体球墨铸铁 0.6~1.2 0.8~1.2

可锻铸铁 珠光体球墨铸铁 1.2~1.8 1.5~2.0

铁素体球墨铸铁 1.0~1.3 1.2~1.5

根据上表的数据,在此选择灰铸铁的收缩率为0.9%。

4.2 机械加工余量

铸件为了保证其加工面尺寸和零件精度,应有加工余量,即在铸件工艺设计时预先增加的,而后在机械加工时又被切去的金属层厚度。选择加工余量要适当,加工余量过大,只会浪费金属,而且还增加了刀具的磨损,使加工后的零件的表面质量下降,加工余量太小就不能保证铸件的尺寸精度,而且铸件也会因尺寸精度的因素产生变形或者表面缺陷,所以,一般铸件的表面缺陷可以通过加工余量把表面的缺陷进行切除,比如铸件表面的粘砂层等,如果加工余量过小的话,这些表面的缺陷就没有办法消除了,铸件的加工余量可以通过查阅相关的手册可以得出。

根据毛坯铸件典型的机械加工余量等级表[1]可知灰铸铁的砂型手工造型的加工余量是等级为F~H级。又因为轴承盖的最大尺寸为450mm,根据要求的铸件机械加工余量表[2]得机械加工余量为3~6mm。为了保证铸件质量,选择机械加工余量为6mm。

4.3 起模斜度

为了方便起模,在模样、芯盒的出模方向留有一定斜度,以免损坏砂型或砂芯。这个斜度,称为起模斜度。起模斜度应在铸件上没有结构斜度的,垂直于分型面的表面上应用。

同时起模斜度的取值也应该注意一下几点:

(1)应小于或等于零件图上所规定的起模斜度;

(2)应尽量使铸件内外的起模斜度和芯盒的起模斜度相同、方向一致,以使铸件的壁厚均匀;

(3)同一类铸件的起模斜度应尽可能使用一钟,以免在机加工时频繁的更换刀具。

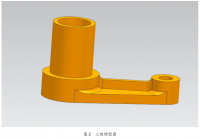

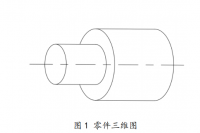

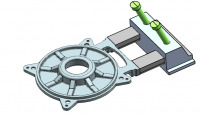

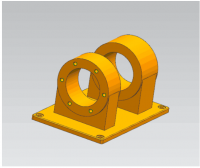

从轴承盖的结构图看来,在该铸件的外表面和内腔存在一个R170和R140的半圆平

面,其上的任一点的斜度都大于规定的起模斜度故可以不用考虑起模斜度。因铸件小批量生产故选用木模,则轴承盖的外表面的起模斜度可以查询相关手册得出,下表表示铸件的起模斜度,如表7所示。

表7 铸件起模斜度

测量面高度h或h1/mm 粘土砂造型时,模样外表面起模斜度 粘土砂造型时,模样凹处内表面起模斜度 自硬砂造型时,模样表面起模斜度

金属模样、塑料模样 木模样 金属模样、塑料模样 木模样 金属模样、

塑料模样 木模样

a a/mm a a/mm a a/mm a a/mm a a/mm a a/mm

≤10 2°20′ 0.4 2°55′ 0.6 4°35′ 0.8 2°50′ 1.0 3°00′ 0.6 4°00′ 0.8

>10~40 1°10′ 0.8 1°25′ 1.0 2°20′ 1.6 1°15′ 2.0 1°50′ 1.6 2°05′ 1.6

>40~100 0°30′ 1.0 0°40′ 1.2 1°05′ 2.0 0°55′ 2.2 0°50′ 1.6 0°55′ 1.6

>100~160 0°25′ 1.2 0°30′ 1.4 0°45′ 2.2 0°45′ 2.6 0°35′ 2.2 0°40′ 2.0

>160~250 0°20′ 1.6 0°25′ 1.8 0°40′ 3.0 0°45′ 3.4 0°30′ 3.6 0°35′ 2.6

其余需要设计起模斜度的部分,R140和R190的连接面应有起模斜度,经查表7得,α=0°55′a=1.6mm 。R190和R170的连接面也要有起模斜度,查表7可得α=0°55′a=1.6mm。为了保证铸件质量和起模方便,统一取起模斜度α=0°35′, a=2.6mm。

4.4 最小铸出孔和槽

零件上的孔、槽、台阶等,究竟是铸出来好还是靠机械加工出来好,这应该从品质及经济角度等方面考虑。一般来说,较大的孔、槽等应该铸出来,以便节约金属和加工工时,同时还可以避免铸件局部过厚所造成热节,提高铸件质量。较小的孔、槽或则铸件壁很厚则不易铸出孔,直接依靠加工反而方便。而不采用铸造的方法,铸件的最小铸出孔应查阅相关的技术手册得出。

根据铸铁件的最小铸出孔直径可以查出,如表7所示

表7 铸件最小铸出孔直径

铸件厚度 <50 50~100 100~200 >200

应铸出的最小

孔直径 灰铸铁 30 35 40 另行规定

球墨铸铁 35 40 45

该轴承盖的最小壁厚为32mm,则最小铸出孔直径为30mm,因为该轴承盖最大孔为28mm,所以,该轴承盖的所有孔均不用铸出,直接靠加工反而更方便。

4.5 非加工壁厚的负余量

对于手工造型和制芯,为了起模方便,需要敲动模样和芯盒内的肋板,以及由于模样和肋板吸潮而引起的膨胀,这都会增厚铸件的费加工壁厚,致使铸件壁厚超差和重量超重。为了保证铸件的尺寸、壁厚的准确性和避免铸件超重,应当采用负余量,非加工壁厚的负余量也可以在相关的手册中查得。如表8所示: