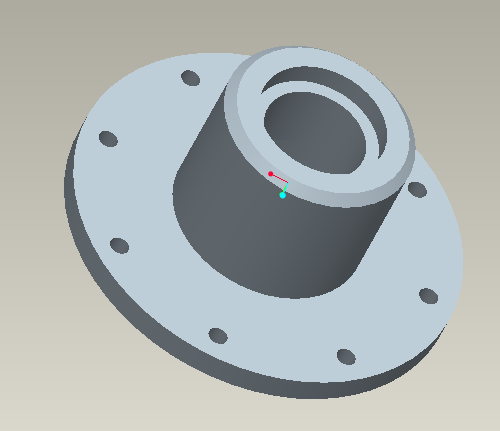

(代写铸造工艺毕业论文)HT200轴套铸造工艺设计

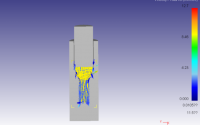

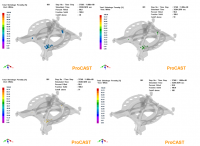

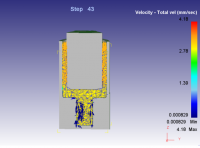

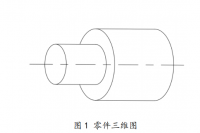

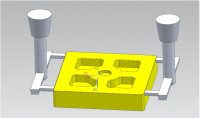

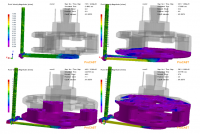

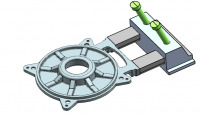

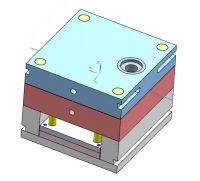

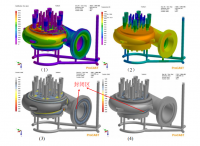

摘要:本文对灰铸铁轴套的铸造工艺方案进行了设计,包括浇注位置、分型面的选择,砂芯和各项铸造工艺参数的确定以及浇注系统、砂箱、芯盒、模板的设计。根据铸件小的特点,分为一箱四件,并采用封闭式的浇注系统的方法。通过对凝固过程的温度场和铸造缺陷的分析,对工艺进行改进,然后绘制并分析铸造工艺图与合箱图,将数据具体化,有效地调整工艺参数,减少可能出现的铸造缺陷,保证工艺的可靠性。最后设计出合理的铸造工艺方案。

关键词:轴套;铸造工艺设计;浇注系统;铸造工艺图。

HT200 Fixed Clamp Body Casting Process Design

Abstract: In this paper, the casting process of gray cast iron fixed clamp body is designed, including the pouring position, the choice of parting, sand core and the casting process parameters and the design of gating system, sand box, core box, template.As the size of the casting is small, it is divided into four of a box, and the method of pouring system is taken in. Through the analysis of temperature field in solidification process and casting defects, to improve the process, and then draw the screen analysis of casting process drawing and box diagram, data will be specific, effectively adjust process parameters, reduce casting possible lack of drop, to ensure the reliability of technology. Finally, design a reasonable casting process.

Keywords: fixed clamp body; casting process design; gating system; foundry technology drawings.

绪论

1.铸造历史

铸造是比较早的一种金属热处理加工工艺。铸造技术起源于青铜器的铸造,在人类文明从石器时代想青铜器时代的进化中扮演了主要角色,也是人类认识自然和改造自然的重大实践活动之一。我国青铜器铸造是于公元前2000年,距今已有4000年的历史晚于中东,而早于欧洲。随着工业技术的发展,铸造工艺的好坏直接影响着产品的质量,因此,铸造在机械制造业中占有重要的地位。铸造技术的发展也很迅速,特别是19世纪末和20世纪上半叶,出现了很多的新的铸造方法,如低压铸造、陶瓷铸造、连续铸造等,在20世纪下半叶得到完善和实用化。

铸造是指将熔炼好的金属浇入铸型中,等到凝固后获得一定形状和性能铸件的成形方法。用铸造方法得到的金属件称为铸件。压力铸造是指金属液在其他外力(不含重力)的作用下注入铸型的工艺。广义的压力铸造包括压铸机的压力铸造和真空铸造、低压铸造、离心铸造等;窄义的压力铸造专指压铸机的金属型压力铸造,简称压铸。这几种铸造工艺是目前有色金属型铸造中最常用的、也是相对价格最低的。铸造工艺是应用铸造有关理论和系统知识生产铸件的技术和方法。铸造工艺一般可分为重力铸造、压力铸造和砂型铸造。

重力铸造是指金属液在地球重力作用下注入铸型的工艺,也称浇铸。广义上的重力铸造包括砂型浇铸、金属型浇铸、熔模铸造,泥模铸造等;窄义的重力铸造专指金属型浇铸。

压力铸造是指金属液在其他外力(不含重力)的作用下注入铸型的工艺。广义的压力铸造包括压铸机的压力铸造和真空铸造、低压铸造、离心铸造等;窄义的压力铸造专指压铸机的金属型压力铸造,简称压铸。这几种铸造工艺是目前有色金属铸造中最常用的、也是相对价格最低的。

砂型铸造是一种以砂作为主要造型材料,制作铸型的传统铸造工艺。砂型一般采用重力铸造,有特殊要求时也可采用低压铸造、离心铸造等工艺。砂型铸造的适应性很广,小件、大件,简单件、复杂件,单件、大批量都可采用。砂型铸造用的模具,以前多用木材制作,通称木模。木模缺点是易变形、易损坏;除单件生产的砂型铸件外,可以使用尺寸精度较高,并且使用寿命较长的铝合金模具或树脂模具。虽然价格有所提高,但仍比金属型铸造用的模具便宜得多,在小批量及大件生产中,价格优势尤为突出。此外,砂型比金属型耐火度更高,因而如铜合金和黑色金属等熔点较高的材料也多采用这种工艺。但是,砂型铸造也有一些不足之处:因为每个砂质铸型只能浇注一次,获得铸件后铸型即损坏,必须重新造型,所以砂型铸造的生产效率较低;又因为砂的整体性质软而多孔,所以砂型铸造的铸件尺寸精度较低,表面也较粗糙。

铸造工艺过程可分为三个基本部分,即铸造金属准备、铸型准备和铸件处理。

铸造金属指铸造生产中用于浇注铸件的金属材料,它是以一种金属元素为主要成分,并加入其他金属或非金属元素而组成的合金,习惯上称为铸造合金,主要有铸铁、铸钢和铸造有色合金。铸造金属熔炼不仅仅是单纯的熔化,还包括冶炼过程,使浇进铸型的金属,在温度、化学成分和纯净度方面都符合预期要求。为此,在熔炼过程中要进行以控制质量为目的的各种检查测试,液态金属在达到各项规定指标后方能允许浇注。有时,为了达到更高要求,金属液在出炉后还要经炉外处理,如脱硫、真空脱气、炉外精炼、孕育或变质处理等。熔炼金属常用的设备有冲天炉、电弧炉、感应炉、电阻炉、反射炉等。

铸型准备是铸造不可缺少的一项基础环节,而不同的铸造方法却有着不同的铸型准备内容。以应用最广泛的砂型铸造为例,铸型准备包括造型材料准备和造型造芯两大项工作。砂型铸造中用来造型造芯的各种原材料,如铸造砂、型砂粘结剂和其他辅料,以及由它们配制成的型砂、芯砂、涂料等统称为造型材料。造型材料准备的任务是按照铸件的要求、金属的性质,选择合适的原砂、粘结剂和辅料,然后按一定的比例把它们混合成具有一定性能的型砂和芯砂。造型材料准备的是否合理,与造型、造芯息息相关。造型、造芯是根据铸造工艺要求,在确定好造型方法,准备好造型材料的基础上进行的。铸件的精度和全部生产过程的经济效果,主要取决于这道工序。在很多现代化的铸造车间里,造型、造芯都实现了机械化或自动化。常用的砂型造型造芯设备有高、中、低压造型机、气冲造型机、无箱射压造型机、冷芯盒制芯机和热芯盒制芯机、覆膜砂制芯机等。常用的混砂设备有碾轮式混砂机、逆流式混砂机和叶片沟槽式混砂机。后者是专为混合化学自硬砂设计的,连续混合,速度快。

铸件处理主要包括铸件的落砂、清理及后处理,它基本处于铸造生产的最后一道工序,包括热处理﹑整形﹑防锈处理和粗加工等过程,主要是为了发现变形、内应力等缺陷并加以解决。铸件自浇注冷却的铸型中取出后,有浇口、冒口及金属毛刺披缝,砂型铸造的铸件还粘附着砂子,因此必须经过清理工序。进行这种工作的设备有抛丸机、浇口冒口切割机等。有些铸件因特殊要求,还要经铸件后处理,如热处理、整形、防锈处理、粗加工等。

在铸造过程中,铸造工艺的设计对铸造产品的质量影响很大。其主要包括浇注位置、分型面的选择,砂芯和各项铸造工艺参数的确定。其中浇注系统的设计尤为重要。浇注系统是引导金属液进入铸型型腔的通道,浇注系统设计得合理与否,对铸件的质量影响非常大,容易引起各种类型的铸造缺陷,比如:浇不足、冷隔、冲砂、夹渣、夹杂、夹砂等等铸造缺陷。浇注系统的设计包括浇注系统类型的选择、内浇口位置的选择及浇注系统各组元截面尺寸的确定。对于机械化流水线、大批量生产,为了方便生产并有利于保证铸件的质量,内浇道一般设置在铸型的分型面处,根据该铸件毛坯的浇注位置及分型面的选择,将内浇道开设在铸型的分型面处是属于“中间注入式”浇注系统。液态金属在浇注过程中难免会包含有一定的“熔渣”,为了提高浇注系统的挡渣能力,适合于采用“封闭式”浇注系统。

铸造之所以能成为当今世界应用最广泛的机械加工方法,不仅仅以为其有着悠久的使用历史,更是因为他具有其他机械加工方法所不具备的优越性。

铸造是比较经济的毛坯成形方法,对于形状复杂的零件更能显示出它的经济性。如汽车发动机的缸体和缸盖,船舶螺旋桨以及精致的艺术品等。有些难以切削的零件,如燃汽轮机的镍基合金零件不用铸造方法无法成形。

此外,铸造的零件尺寸和重量的适应范围很宽,金属种类几乎不受限制;零件在具有一般机械性能的同时,还具有耐磨、耐腐蚀、吸震等综合性能,是其他金属成形方法如锻、轧、焊、冲等所做不到的。因此在机器制造业中用铸造方法生产的毛坯零件,在数量和吨位上迄今仍是最多的。

铸造生产经常要用的材料有各种金属、电力、焦炭、木材、塑料、气体和液体燃料、造型材料等。所需设备有冶炼金属用的各种炉子,有混砂用的各种混砂机,有造型造芯用的各种造型机、造芯机,有清理铸件用的落砂机、抛丸机等。还有供特种铸造用的机器和设备以及许多运输和物料处理的设备。可见,铸造生产有与其他工艺相比,需用材料和设备较多、污染环境严重。铸造生产会产生粉尘、有害气体和噪声对环境的污染,比起其他机械制造工艺来更为严重,需要采取措施进行控制。

随着时代的发展、社会科技的进步,铸造生产的机械化自动化程度在不断提高的同时,将更多地向柔性生产方面发展,以扩大对不同批量和多品种生产的适应性。节约能源和原材料的新技术将会得到优先发展,少产生或不产生污染的新工艺新设备将首先受到重视。质量控制技术在各道工序的检测和无损探伤、应力测定方面,将有新的发展。

2.铸造特点

铸造的优点是可以铸出各种大小规格或形状复杂的铸件,且成本低,材料来源广,所以铸造是机械制造中生产零件或毛坯的主要方法之一。而铸造的主要缺点是铸件的力学性能及精度较差,使铸造在生产中受到一定的限制。但在机器设备中,铸件所占的比重还是很大的,如机床、内燃机、轧钢机等机械中,铸件的重量约占机器总重量的75%以上,可见铸造生产在机器制造中的重要性。铸件的生产主要步骤就是根据零件的结构特征、材质、技术要求、生产批量和生产条件等因素确定铸造工艺方案。

铸造工艺过程可分为三个基本部分,即铸造金属准备、铸型准备和铸件处理。

铸造金属指铸造生产中用于浇注铸件的金属材料,它是以一种金属元素为主要成分,并加入其他金属或非金属元素而组成的合金,习惯上称为铸造合金,主要有铸铁、铸钢和铸造有色合金。铸造金属熔炼不仅仅是单纯的熔化,还包括冶炼过程,使浇进铸型的金属,在温度、化学成分和纯净度方面都符合预期要求。为此,在熔炼过程中要进行以控制质量为目的的各种检查测试,液态金属在达到各项规定指标后方能允许浇注。有时,为了达到更高要求,金属液在出炉后还要经炉外处理,如脱硫、真空脱气、炉外精炼、孕育或变质处理等。熔炼金属常用的设备有冲天炉、电弧炉、感应炉、电阻炉、反射炉等。

铸型准备是铸造并不可缺的一项基础环节,而不同的铸造方法却有着不同的铸型准备内容。以应用最广泛的砂型铸造为例,铸型准备包括造型材料准备和造型造芯两大项工作。砂型铸造中用来造型造芯的各种原材料,如铸造砂、型砂粘结剂和其他辅料,以及由它们配制成的型砂、芯砂、涂料等统称为造型材料。造型是铸造技术的核心。造型材料准备的任务是按照铸件的要求、金属的性质,选择合适的原砂、粘结剂和辅料,然后按一定的比例把它们混合成具有一定性能的型砂和芯砂。造型材料准备的是否合理,与造型、造芯息息相关。造型、造芯是根据铸造工艺要求,在确定好造型方法,准备好造型材料的基础上进行的。铸件的精度和全部生产过程的经济效果,主要取决于这道工序。在很多现代化的铸造车间里,造型、造芯都实现了机械化或自动化。常用的砂型造型造芯设备有高、中、低压造型机、气冲造型机、无箱射压造型机、冷芯盒制芯机和热芯盒制芯机、覆膜砂制芯机等。常用的混砂设备有碾轮式混砂机、逆流式混砂机和叶片沟槽式混砂机。后者是专为混合化学自硬砂设计的,连续混合,速度快。

铸件处理主要包括铸件的落砂及清理,它基本处于铸造生产的最后一道工序,包括热处理﹑整形﹑防锈处理和粗加工等过程,主要是为了发现变形、内应力等缺陷并加以解决。铸件自浇注冷却的铸型中取出后,有浇口、冒口及金属毛刺披缝,砂型铸造的铸件还粘附着砂子,因此必须经过清理工序。进行这种工作的设备有抛丸机、浇口冒口切割机等。有些铸件因特殊要求,还要经铸件后处理,如热处理、整形、防锈处理、粗加工等。

在铸造过程中,铸造工艺的设计对铸造产品的质量影响很大。其主要包括浇注位置、分型面的选择,砂芯和各项铸造工艺参数的确定。其中浇注系统的设计更是重中之重。浇注系统是引导金属液进入铸型型腔的通道,浇注系统设计得合理与否,对铸件的质量影响非常大,容易引起各种类型的铸造缺陷,比如:浇不足、冷隔、冲砂、夹渣、夹杂、夹砂等等铸造缺陷。浇注系统的设计包括浇注系统类型的选择、内浇口位置的选择及浇注系统各组元截面尺寸的确定。

铸造合金(包括铸铁、铸钢和铸造非铁合金)是重要的工程材料,在工农业生产、国防建设及人民日常生活中都占有相当重要的地位,特别是在机器制造业中占得比例就更大了。

3.灰铸铁

灰铸铁的组织由金属基体和片状石墨组成其性能取决于金属基体和片状石墨的数量、大小和分布。由于石墨的强度极低,在铸铁中相当于裂缝或空洞,可减少铸铁基体的有效承载面积。灰铸铁是铸造生产中最为常用的金属。

灰铸铁具有较高强度,基体为珠光体,强度、耐磨性、耐热性均较好,减振性也良好;铸造性能较好,需要进行人工时效处理。

化学成分:C:3.1~3.5%Si:1.8~2.1%,Mn:0.7~0.9%P<0.15%,S≤0.12%

因为本次毕业设计所用材料为HT200,因此,力学性能:σb≥200Mpa

灰铸铁的应用较为广泛:

1.一般机械制造中较为重要的铸件,如:汽缸、齿轮、机座、金属切削机床床身及床面;等

2.汽车、拖拉机的气缸体、气缸盖、活塞、刹车轮、联轴器盘以及汽油机和柴油机的活塞环

3.具有测量平面的检验共建,如:划线平板、V形铁、平尺、水平仪框架等

4.承受7.85MPa以下中等压力的液压缸、泵体、阀体以及要求有一定耐腐蚀能力的泵壳、容器,如潜污泵的泵体,泵盖,叶轮等

5.圆周速度>12~20m/s的带轮以及符合其他条件的零件

6.需经表面淬火的零件

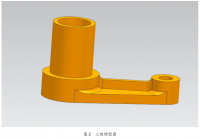

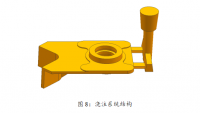

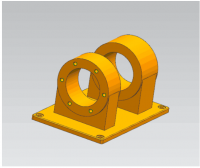

台虎钳的轴套是灰铸铁应用中较为典型的零件。台虎钳的结构是由钳体、底座、导螺母、丝杠、钳口体等组成。活动钳身通过导轨与轴套的导轨作滑动配合。丝杠装在活动钳身上,可以旋转,但不能轴向移动,并与安装在轴套内的丝杠螺母配合。当摇动手柄使丝杠旋转,就可以带动活动钳身相对于轴套作轴向移动,起夹紧或放松的作用。弹簧借助挡圈和开口销固定在丝杠上,其作用是当放松丝杠时,可使活动钳身及时地退出。在轴套和活动钳身上,各装有钢制钳口,并用螺钉固定。钳口的工作面上制有交叉的网纹,使工件夹紧后不易产生滑动。钳口经过热处理淬硬,具有较好的耐磨性。轴套装在转座上,并能绕转座轴心线转动,当转到要求的方向时,扳动夹紧手柄使夹紧螺钉旋紧,便可在夹紧盘的作用下把轴套固紧。转座上有三个螺栓孔,用以与钳台固定。

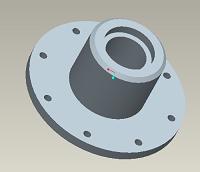

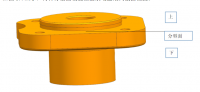

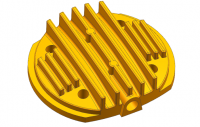

4.轴套

轴套是平口钳的主要零件。钳身主要大体部件都采用灰铸铁,常用牌号是HT200.其具有优良的铸造性、减震性、耐磨性等特点,材料价格低廉,生产加工简单。运用砂型铸造工艺,再经打磨,处理粗糙度等方法成型。抗拉强度和塑性低,但铸造性能和减震性能好,主要用来铸造汽车发动机汽缸、汽缸套、车床床身等承受压力及振动部件。轴套左右两端同轴线的两个圆孔,用以支承丝杠。钳身中间部位制成长方形槽,槽两侧有短形导轨,导轨的上、下和外侧面为滑动面,因此对其有较高的尺寸精度,形位精度和表面质量要求,以保证活动钳身和丝杠螺母沿轴套导轨面的运动精度。钳口板通过两个沉头螺钉紧定在钳身上部外,与活动钳身对称形成“钳口”,夹持工件。轴套底座上有两个安装孔。

砂型铸造是一种以砂作为主要造型材料,制作铸型的传统铸造工艺。砂型一般采用重力铸造,有特殊要求时也可采用低压铸造、离心铸造等工艺。砂型铸造的适应性很广,小件、大件,简单件、复杂件,单件、大批量都可采用。砂型铸造用的模具,以前多用木材制作,通称木模。木模缺点是易变形、易损坏;除单件生产的砂型铸件外,可以使用尺寸精度较高,并且使用寿命较长的灰铸铁模具或树脂模具。虽然价格有所提高,但仍比金属型铸造用的模具便宜得多,在小批量及大件生产中,价格优势尤为突出。此外,砂型比金属型耐火度更高,因而如铜合金和黑色金属等熔点较高的材料也多采用这种工艺。但是,砂型铸造也有一些不足之处:因为每个砂质铸型只能浇注一次,获得铸件后铸型即损坏,必须重新造型,所以砂型铸造的生产效率较低;又因为砂的整体性质软而多孔,所以砂型铸造的铸件尺寸精度较低,表面也较粗糙。

铸造的方法很多,其中以砂型铸造应用最广泛。砂型铸造的典型工艺过程包括模样和芯盒的制作、型砂和芯砂配制、造型制芯、合箱、熔炼金属、浇注、落砂、清理及检验。

除上述砂型铸造外还有金属型铸造、压力铸造、离心铸造以及熔模铸造等

金属型铸造是指在重力作用下将液态金属浇入金属铸型中获得铸件的方法。金属型铸造可以连续使用几千甚至数万次,所以也称“永久型”。

压力铸造是指熔融金属在高压下快速压入铸型中并在压力下凝固的铸造方法,简称“压铸”。

离心铸造是指将浇入绕水平、倾斜或立柱旋转的铸型,在离心力的作用下凝固成铸件的铸造方法。

熔模铸造是用易熔材料制成模样,在模样上涂挂若干层耐火材料待硬化后熔出模样形成无分型面的型壳,经高温焙烧后浇注获得铸件的方法。由于易熔材料通常采用蜡料,故这种方法又称“失蜡铸造”。

铸造作为金属材料的基本成型方法,伴随着金属材料的诞生而形成,并伴随着金属材料的发展而发展。

5.课题设计

本次毕业设计的题目是:HT200轴套的铸造工艺设计。我查阅了相关资料后,主要对该零件的用途,使用环境,性能要求,选材原因,零件的发展过程以及铸造工艺经行研究。

参考文献

1.魏华胜。《铸造工程基础》机械工业出版社。2005

2.林勃。《砂型铸造工艺学》机械工业出版社。1999

3.曹瑜强。《铸造工艺及设备》机械工业出版社。2008

4.《铸造技术》高等教育出版社。2008